PHƯƠNG ÁN THI CÔNG KHOAN NGẦM VƯỢT SÔNG BẰNG ROBOT

PHƯƠNG ÁN THI CÔNG KHOAN NGẦM VƯỢT SÔNG BẰNG ROBOT là phương án thi công công nghệ khoan ngang định hướng (HDD) và kéo cáp quang trong ống áp dụng cho công trình gồm các bước sau:

Ngày đăng: 17-07-2016

5,581 lượt xem

PHƯƠNG ÁN THI CÔNG KHOAN NGẦM VƯỢT SÔNG BẰNG ROBOT

CHƯƠNG I

GIỚI THIỆU CHUNG VỀ DỰ ÁN VÀ GÓI THẦU ________________________________________

I. Giới thiệu chủ đầu tư

- Chủ đầu tư:

- Đại diện Chủ đầu tư: Ban Quản lý Dự án.

II. Tổng quan dự án gói thầu

- Tên gói thầu: Gói thầu số – Thi công xây lắp tuyến cáp vượt sông Hậu.

- Tên dự án: Dự án Tuyến cáp quang Bến Tre - Trà Vinh - Sóc Trăng.

III. Địa điểm và quy mô gói thầu

Vị trí xây dựng: tỉnh Vĩnh Long và tỉnh Bến Tre.

Hiện trạng mặt bằng và điều kiện tự nhiên: tham khảo chi tiết trong hồ sơ TKBVTC.

IV. Quy mô xây dựng:

Loại công trình và chức năng:

Qui mô xây dựng:

Hạng mục thi công xây lắp tuyến cáp quang vượt sông bao gồm các công việc sau:

V. Cơ sở pháp lý triển khai dự án

- Căn cứ Quyết định phê duyệt số: 174/QĐ-VNPT-HĐTV-ĐTPT ngày 07 tháng 10 năm 2011 của Chủ tịch hội đồng thành viên Tập đoàn Bưu chính Viễn thông Việt nam v/v Phê duyệt Dự án đầu tư xây dựng công trình “Tuyến cáp quang Bến Tre – Trà Vinh – Sóc Trăng”.

- Căn cứ Quyết định phê duyệt số: 146/QĐ-VNPT-HĐTV-ĐTPT ngày 05 tháng 11 năm 2013 của Chủ tịch hội đồng thành viên Tập đoàn Bưu chính Viễn thông Việt nam v/v Phê duyệt điều chỉnh Dự án đầu tư xây dựng công trình “Tuyến cáp quang Bến Tre – Trà Vinh – Sóc Trăng”.

CHƯƠNG II

PHƯƠNG ÁN THI CÔNG KHOAN NGẦM VƯỢT SÔNG BẰNG ROBOT

________________________________________

Phương án thi công công nghệ khoan ngang định hướng (HDD) và kéo cáp quang trong ống áp dụng cho công trình gồm các bước sau:

I. KHẢO SÁT SƠ BỘ, TÍNH TOÁN GIẢI PHÁP VÀ KẾ HOẠCH THI CÔNG.

I.1. Khảo sát sơ bộ, tính toán giải pháp.

Đội khảo sát địa chất và Đội thi công của Deltatech đã tiến hành khảo sát, tham khảo chuyên gia địa chất và khoan lấy mẫu các điểm cần thiết (cách hai bờ 100m, giữa sông) trong các ngày 14,15,16/03/2014 và xác định được những thông số địa chất sơ bộ. Chiều dài tuyến được đo thực địa bằng máy đo khoảng cách laser Bosma, tầm đo chính xác 1500m, độ sâu đáy sông được đo thực địa bằng máy đo sâu Hondex – PS7, tầm đo chính xác 80m.

Tại các mặt bằng thi công dự kiến, nhân sự Deltatech đã tiếp xúc với chủ đất, vườn để xác định chính xác trên thực địa vị trí thi công được mô tả trong hồ sơ thiết kế, nguồn điện hàn, nước sạch trộn dung dịch khoan, vị trí an toàn tập kết chất thải thi công (bùn dư sau khoan) phục vụ đưa đi xử lý theo quy định an toàn vệ sinh môi trường,… theo bảng 1 - Thông số khảo sát.

Tuyến Chợ Lách – Qưới Thiện Tuyến Qưới Thiện – VũngLiêm

1. Chiều dài thực tế đường khoan 500m ± 3m 598m ± 3m

2. Độ sâu sông thực tế Theo thiết kế ± 0.3m Theo thiết kế ± 0.3m

3. Các tầng địa chất nơi thi công (từ đáy sông) *0-1.2m: bùn

*1.2-5m: sét mềm

*>5m: sét dẻo *0-0.8m: bùn

*0.8-5m: sét & cát

*>5m: sét dẻo

4. Các công trình ngầm hiện hữu Bờ kè dừa thưa Không

5. Đường điện trên cao giăng ngang Không Không

6. Nguồn điện hàn Yếu, phải dùng máy phát điện Yếu, phải dùng máy phát điện

7. Nguồn nước sạch Nước sông đạt độ sạch, độ pH cần thiết Nước sông đạt độ sạch, độ PH cần thiết

8. Vị trí tập kết chất thải thi công 5mx10m, gần máy khoan 5mx10m, gần máy khoan

Bảng 1 - Thông số khảo sát

Đội thi công, Đội khảo sát bàn bạc tính toán trên thực tế đặc điểm nền đất, các trở ngại hiện hữu (cây, nhà, đường dây, cáp ngầm, ống cống, bờ kè,…), xác định được vị trí đặt máy khoan, hàn tổ hợp ống thép D114, mặt bằng rải cáp quang chuẩn bị kéo, phương án thi công đường tạm tập kết thiết bị, vật tư, các trở ngại có thể gặp và đề xuất giải pháp đẩy nhanh tiến độ theo bảng 2 - Giải pháp đề xuất.

Tuyến Chợ Lách – Qưới Thiện Tuyến Qưới Thiện – VũngLiêm

1. Vị trí thuận lợi đặt máy khoan Trà Ôn Phong Nẫm

2. Đường đưa máy khoan vào công trình Bến cập xà lan yếu Bến cập xà lan yếu, bờ đê cao

3. Mặt bằng đặt máy khoan Nền cát ổn định Nền đất vườn yếu

4. Chuyển ống thép D114 vào công trình Bến cập xà lan yếu, bờ đê cao Bến cập xà lan yếu, bờ đê cao

5. Mặt bằng hàn tổ hợp tuyến ống D114 Chiều sâu <100m, nhiều cây, nền yếu

Chiều sâu <150m, nhiều cây, nền yếu

6. Mặt bằng rải cáp quang chuẩn bị kéo Trà Ôn (cạnh máy khoan) Phong Nẫm (cạnh máy khoan)

7. Các trở ngại có thể gặp trong thi công 1. Cản trở của nhà dân (đặc biệt khu vực cù lao) do nhận thức không đủ về tầm quan trọng của công trình.

2. Phối hợp thi công giữa các công trường khó khăn do địa hình phức tạp, tốc độ di chuyển giữa các công trường chậm.

3. Công tác cung cấp vật tư, nhiên liệu gặp khó khăn do đường vào công trường hạn chế.

4. Công tác hàn tổ hợp ống khó khăn do mặt bằng hẹp trong vườn, di chuyển khó khăn, phải dùng máy phát điện, trời mưa độ ẩm cao.

5. Công tác văn phòng công trường, giao nhận tài liệu khó khăn do điều kiện tiếp cận công trường hạn chế.

6. Di chuyển trên sông khó khăn vào mùa nước nổi.

8. Gỉai pháp đẩy nhanh tiến độ 1. Phối hợp chặt chẽ với chính quyền địa phương, lắng nghe và đáp ứng tối đa yêu cầu chính đáng của dân cư khu vực thi công.

2. Lấy xà lan làm mặt bằng di động tập kết thiết bị thi công (bộ trộn dung dịch khoan, máy phát điện, máy bơm, máy nén khí,…trừ máy khoan) giảm thiểu hao phí thời gian di chuyển.

3. Tập kết 1 lần đủ thiết bị, vật tư, nhiên liệu cho từng công đoạn, tránh lãng phí thời gian chờ đợi do vận chuyển rải rác.

4. Tăng cường bảo trì thiết bị tránh hư hỏng gián đoạn thi công.

5. Triển khai hàn tổ hợp ống thành từng đoạn 100-200m tùy điều kiện mặt bằng trước khi khoan. Huy động thợ hàn chuyên nghiệp, thiết bị hàn chuẩn, giám sát chặt chẽ.

6. Bố trí 01 văn phòng công trường thuận tiện đi lại, chuyển phát, trình ký hồ sơ, tài liệu. Tăng cường nhân viên văn phòng khi cần liên hệ nhiều với các công trường.

7. Đánh giá rủi ro để quyết định giải pháp di chuyển trên sông vào mùa nước nổi.

8. Tăng ca làm việc, tăng cường nhân sự khi có thể.

Bảng 2 - Giải pháp đề xuất

Như vậy có thể thấy khó khăn chủ yếu xuất phát từ điều kiện tự nhiên: mặt bằng, vị trí địa lý, thời tiết. Để khắc phục những khó khăn này và đẩy nhanh tiến độ nhà thầu Deltatech xác định phải thực hiện theo các tiêu chí sau:

1. Huy động nguồn lực tối ưu cho mọi công đoạn.

2. Bố trí hợp lý nguồn lực để phối hợp nhịp nhàng giữa các công trường, với chính quyền địa phương, các cơ quan chức năng và Chủ đầu tư không tạo ra thời gian dừng nghỉ trong quá trình thi công.

3. Kiểm soát chặt chẽ, tìm ra các rủi ro tiềm ẩn, tập trung xử lý ngay ngăn ngừa những tiềm ẩn này phát triển thành sự cố.

Dựa trên các số liệu khảo sát, Đội thi công đã lựa chọn những thiết bị, vật tư phù hợp để tập kết tới công trình theo bảng 3 - Danh sách thiết bị, vật tư. Việc lựa chọn đúng và đủ đảm bảo thi công hiệu quả, đúng tiến độ và giảm thiểu các chi phí phát sinh.

Stt Nội Dung Công suất ĐVT Số lượng

I Thiết bị

1 Máy khoan D50x100 (khoan dưới 1000m) 185hp Bộ 01

2 Máy khoan D24x26 (khoan dưới 1000m) 115hp Bộ 01

3 Bộ trộn dung dịch khoan 2000 lít Bộ 01

4 Bộ định vị đầu khoan Robot cable system 25,9m Bộ 01

5 Bộ định vị đầu khoan Robot cable system 27,4m Bộ 01

6 Hệ thống con lăn đẩy ống thép băng sông 500kg tải Bộ 40

7 Máy đo khoảng cách bằng tia laser 1500m Cái 01

8 Máy đo sâu 80m Cái 01

9 Bộ đàm 5w Bộ 02

10 Máy đầm dùi 1,5Kw Cái 01

11 Xe bồn chở nước sạch 9m3 Cái 01

12 Búa rung 170Kw Cái 01

13 Ca nô 150CV Cái 01

14 Cẩu 10 tấn Cái 01

15 Cẩu 5 tấn Cái 01

16 Máy đào 1,2m3 Cái 01

17 Máy đóng cọc 3,5T Cái 01

18 Máy đầm dùi 1,5 kw 1,5 kw Cái 01

19 Máy bơm nước, động cơ diezel 60m3/h Cái 01

20 Máy nén khí 1200m3/h Cái 01

21 Máy phát điện 122 KW Cái 01

22 Xà lan công trình 400T Cái 01

23 Xà lan công trình 600T Cái 01

24 Tàu kéo 150CV Cái 01

25 Xe ô tô 2,5 – 3 tấn Cái 01

26 Xe bồn chở nước sạch 9m3 Cái 01

27 Xe cầu tự hành 25 tấn Cái 01

28 Xe hút bùn 3m3 Cái 01

29 Xe ủi 140CV Cái 01

30 Xuồng máy 40hp Cái 01

31 Máy hàn cáp quang Bộ 01

32 Máy đo cáp quang Bộ 01

II Vật tư

1 Ống thép D114x10.5mm 6m/ống cái 270

2 Bentonite Baroid Tấn 10

3 Phụ gia Baroid Tấn 01

4 Thép hình U200, I700, cừ Larsen Tấn 90

5 Cừ tràm D150 cây 150

6 Dầu D.O. Lít 1200

7 Nhớt thủy lực shell lít 600

8 Nhớt động cơ Shell Lít 100

Bảng 3 – Danh sách thiết bị, vật tư

I.2. Kế hoạch thi công

Để có thể hoàn thành 2 tuyến khoan theo tiến độ (tổng cộng 30 tuần) cần có sự sắp xếp hợp lý các công việc sau:

1. Công tác hàn tổ hợp ống.

2. Công tác khoan.

3. Công tác kéo cáp quang, đấu nối.

4. Tập kết tại 1 tuyến và di chuyển qua địa điểm kế tiếp.

Nhằm mục đích đẩy nhanh tiến độ nhà thầu Deltatech lên kế hoạch triển khai đồng thời 2 công trường trong cùng 1 thời điểm, các nhóm thi công hoạt động độc lập dưới sự giám sát của đội trưởng, các đội trưởng báo cáo trực tiếp về chỉ huy trưởng công trường.

Để phối hợp nhịp nhàng giữa các công trường, chỉ huy trưởng cập nhật tình hình hàng ngày, đảm bảo chỉ đạo theo sát kế hoạch tiến độ đã trình duyệt Chủ Đầu tư. Chỉ huy trưởng cần tập trung nghiên cứu các rủi ro tiềm ẩn và chỉ đạo đội thi công có hành động phòng ngừa hoặc thay đổi ngay sang phương án khác tránh xảy ra sự cố.

Nhà thầu Deltatech dự kiến các công đoạn thi công sẽ thực hiện theo trình tự sau (xem chi tiết dạng biểu đồ trên bảng 4 – Kế hoạch tiến độ):

1. Tuần thi công thứ 1-2: Công tác chuẩn bị cho 2 tuyến đầu tiên.

- Tập kết vật tư ống, thiết bị, nhân sự để hàn tổ hợp ống tại 2 tuyến Trà Ôn – Lục Sỹ Thành (dài 648m) và Lục Sỹ Thành – Phong Nẫm (dài 889m).

- Làm đường tạm, gia cố nền đất yếu tại mặt bằng đặt máy khoan 2 tuyến trên.

- Tiếp tục khảo sát địa chất, khoan lấy mẫu những điểm cần thiết trên tuyến thiết kế (đảm bảo 40m khoan lấy 1 mẫu) cung cấp thông tin để hoàn tất tính toán quy trình khoan.

Kết thúc tuần 2, công tác hàn ống tại 2 tuyến phải đạt 70%, đường tạm và gia cố nền đất đạt 100%, khoan khảo sát đạt 100%.

2. Tuần thi công thứ 3-5: Hoàn tất công tác chuẩn bị và tiến hành khoan.

- Tiếp tục công tác hàn tổ hợp 2 tuyến để hoàn thành 100%.

- Tập kết máy khoan từ xà lan lên mặt bằng thi công bắt đầu công tác khoan, các thiết bị khác có thể đặt trên xà lan và dùng dây dẫn, ống dẫn kết nối với máy khoan.

- Tiến hành khoan định hướng tuyến Chợ Lách – Qưới Thiện.

- Tiến hành công tác chuẩn bị cho kéo ống tuyến Chợ Lách – Qưới Thiện.

Kết thúc tuần 5, công tác hàn tổ hợp 2 tuyến phải đạt 100%, khoan tuyến Chợ Lách – Qưới Thiện đạt 100%.

3. Tuần thi công thứ 6-8: Kéo ống tuyến Chợ Lách – Qưới Thiện và tập kết lên tuyến mới.

- Kéo ống tuyến Chợ Lách – Qưới Thiện.

- Xây 2 bể cáp tuyến Chợ Lách – Qưới Thiện.

- Rải cáp quang, kéo 2 sợi cáp quang trong ống thép vừa hoàn thành lắp đặt.

- Di chuyển toàn bộ thiết bị thi công khoan trên xà lan tập kết về vị trí khoan tuyến Qưới Thiện – Vũng Liêm.

Kết thúc tuần 8, công tác xây bể cáp đạt 100%, kéo cáp quang hoàn thành chỉ còn chờ hàn đấu nối, tập kết thiết bị khoan lên tuyến Qưới Thiện – Vũng Liêm đạt 100%.

4. Tuần thi công thứ 9-15: Khoan và kéo ống tuyến Qưới Thiện – Vũng Liêm.

- Tiến hành khoan định hướng tuyến Qưới Thiện – Vũng Liêm.

- Tiến hành công tác chuẩn bị cho kéo ống tuyến Qưới Thiện – Vũng Liêm.

- Kéo ống tuyến Qưới Thiện – Vũng Liêm.

- Xây 2 bể cáp tuyến Qưới Thiện – Vũng Liêm.

- Rải cáp quang, kéo 2 sợi cáp quang trong ống thép vừa hoàn thành lắp đặt.

Kết thúc tuần 15, công tác khoan, kéo ống tuyến Lục Sỹ Thành – Phong Nẫm hoàn tất, công tác xây bể cáp đạt 100%, kéo cáp quang hoàn thành chỉ còn chờ hàn đấu nối.

Trình tự công việc thi công cho từng tuyến được phân tích theo bảng 5 – Trình tự công việc

II. CÔNG TÁC KHOAN

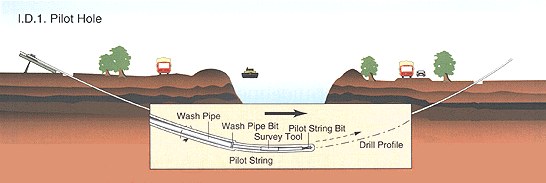

II.1. Khoan định hướng (pilot bore)

Dựa trên bản thiết kế, sử dụng mũi khoan TriHawk để khoan với một góc nghiêng phù hợp. Khi đầu khoan đạt tới điểm chuyển hướng theo thiết kế thì điều chỉnh độ nghiêng đầu khoan tới góc “12 clock” rồi sử dụng lực đẩy để đầu khoan chuyển hướng dần đạt được phương ngang với độ sâu định trước theo thiết kế. Sau đó tiếp tục hành trình đi ngang bằng kỹ thuật xoay – đẩy đầu khoan cho đến điểm chuyển hướng đi lên. Tiếp tục điều chỉnh độ nghiêng đầu khoan theo góc “12 clock” và sử dụng lực đẩy đầu khoan để tiến về điểm mục tiêu định sẵn. Trong quá trình khoan, dung dịch khoan được bơm xuống để bôi trơn và gia cố lỗ khoan.

Kiểm soát việc điều khiển hướng dựa vào cơ chế bất đối xứng của mũi khoan gắn trên đầu khoan.

Toàn bộ tín hiệu phục vụ định hướng chuyển động của đầu khoan được xác định bởi bộ phát sóng (transmitter) nằm trong đầu khoan, bộ phát sóng này phải liên tục hoạt động trong suốt quá trình khoan và đảm bảo đưa được tín hiệu đi xa tối thiểu 25m hướng lên mặt nước (các thiết bị Deltatech sử dụng Digitrak FXL 19 và ECP cable transmitter trong công trình đạt 25,9m và 27,4m – theo bản đặc tính kỹ thuật đính kèm).

Ngay phía trên đầu khoan sử dụng một thiết bị dò đầu khoan (receiver) đi dọc tuyến bám sát chuyển động của đầu khoan để xác định được các chỉ tiêu: độ sâu, nhiệt độ, góc quay và độ nghiêng của đầu khoan.

Những thông tin này được thiết bị dò chuyển tải thông qua sóng vô tuyến về thiết bị hiển thị (remote display) đặt sẵn trên máy khoan giúp cho người vận hành máy định hướng mũi khoan đi theo thiết kế.

The F Series™ Display (FSD™) lets you see drilling information at the drill and can receive telemetry signals from the F5®, F2®, SE™, Eclipse®, Mark III, and Mark V locating systems. The FSD™ remote display is equipped with externally mounted antenna. Additional antenna options available upon request for increased telemetry range.

Đường khoan định hướng phải được kiểm soát chặt chẽ để đi theo một hướng định sẵn do thiết kế quy định và phải tuân thủ nghiêm ngặt độ uốn cong cho phép.

Số liệu khoan được ghi nhận bằng phần mềm Digitrak LWD:

Với cách nhập số liệu đo trên thiết bị Digitrak F5 theo một số minh họa như sau:

Sau khi nhập số liệu đo tại thời điểm thi công trên công trường sẽ có biểu đồ theo mẫu kết quả đo công trình tuyến cáp quang VTN vượt sông Cái Lớn – Kiên Giang năm 2012 do nhà thầu Deltatech thực hiện:

II.2. Khoan phá ngược mở rộng đường khoan (backreaming):

1. Kỹ thuật mở rộng đường khoan.

Sau khi hoàn tất công tác khoan định hướng, đầu khoan và mũi khoan TriHawk sẽ được thay thế bằng đầu phá ngược (reamer). Áp dụng kỹ thuật xoay-kéo đưa đầu phá đi ngược trở về máy khoan theo một tốc độ phù hợp với các tầng địa chất đường khoan đi qua cùng với một lượng dung dịch khoan có hàm lượng tương thích bơm vào để tạo ra đường hầm phục vụ kéo ống thép D114.

Đầu phá ngược có tác dụng mở rộng đường khoan thành một đường hầm có kích thước đủ để kéo thành công đường ống thép D114 (tối thiểu bằng 130% đường kính ống, tương đương D150). Việc vận hành đầu phá phải tuân thủ quy trình được tính toán dựa trên báo cáo địa chất công trình nhằm đảm bảo độ bền vững thành vách của đường hầm để duy trì lượng dung dịch khoan bên trong có chất lượng tốt trong thời gian ít nhất 7 ngày. Việc duy trì độ ổn định của đường hầm và chất lượng dung dịch khoan bên trong đóng vai trò quyết định đến thành công của công đoạn kéo ống thép D114, đặc biệt đối với đường khoan chiều dài lớn hơn 500m.

2. Dung dịch khoan sử dụng cho công trình

1. Chức năng của dung dịch khoan.

Dung dịch khoan là thành phần quan trọng quyết định thành công của công tác khoan. Về cơ bản, dung dịch khoan là một hỗn hợp của nước, bentonite và các chất phụ gia. Lượng bentonite sử dụng được tính toán dựa trên các thông số địa chất công trình và đường kính, chiều dài đường khoan.

Dung dịch khoan có các chức năng sau:

Cắt phá, trộn đất, đá, cát trong đường hầm nơi đầu khoan, đầu phá đi qua khi được bơm nén với áp lực cao.

Thiết lập và duy trì độ ổn định đường hầm (tránh sụp hầm).

Bôi trơn đầu khoan, đầu phá và cần khoan, giảm tập trung nhiệt trên các dụng cụ này.

Vận chuyển đất, đá, cát trong đường hầm ra ngoài.

Với vùng địa chất nhiễm mặn hoặc độ pH cao, một số thành phần phụ gia được bổ sung để hạn chế sự suy giảm các các chức năng này:

- Main agent : Aus – Gel

- Au. Agent : XAN BORE

- Au. Agent : AMC – Pac - R

Một đặc tính quan trọng khác của dung dịch khoan là có thể tái sử dụng được thông qua việc sử dụng thiết bị tái chế.

2. Nguồn cung cấp dung dịch khoan.

Công trình này sử dụng dung dịch khoan Baroid – USA là loại hàng đầu và đã được sử dụng thành công trong hầu hết các công trình khoan trên thế giới.

Dung dịch khoan Baroid được cung cấp thông qua công ty Yeochem (S) Pte Ltd. Singapore với thời gian nhập hàng về công trường trong vòng 14 ngày. Số lần Deltatech mua hàng từ Yeochem: 12 lần trong thời gian 2010-2014.

3. Kỹ thuật pha trộn dung dịch khoan

Việc pha trộn dung dịch khoan theo đúng tỷ lệ và chế độ tối ưu để hình thành hỗn hợp phù hợp với các thông số yêu cầu của công trình đòi hỏi phải có kiến thức và kinh nghiệm qua nhiều công trình khoan.

Nhân sự Deltatech đã được chuyên gia hãng Baroid trực tiếp đào tạo tại Việt nam vào năm 2010 cả về lý thuyết và thực hành trên công trường. Với hơn 3 năm sử dụng dung dịch khoan của Baroid, Deltatech đã hoàn thành 100% các công trình được giao đạt chất lượng theo thiết kế.

Ưu điểm của dung dịch khoan Baroid là dễ dàng đạt được các cơ lý tính cần thiết đồng thời đảm bảo độ ổn định trong thời gian dài.

Nhược điểm chính là giá thành cao.

Áp dụng cho công trình, nhà thầu Deltatech có kế hoạch tăng cường thêm những chất phụ gia đặc biệt để có thể giúp giảm tải, chống dính hơn nữa cho đầu khoan đồng thời tăng thêm độ linh hoạt và chống thất thoát dung dịch khoan trong đường hầm. Trường hợp đặc biệt sẽ huy động chuyên gia hãng Baroid tới công trường tham gia giám sát pha trộn dung dịch khoan.

Địa chỉ liên hệ với Baroid USA: Mr. Rob Petrie – Manager www.baroididp.com

Địa chỉ liên hệ với Yeochem (S) Pte Ltd. Singapore: Mr. Vincen Lim www.yeochem.com.sg

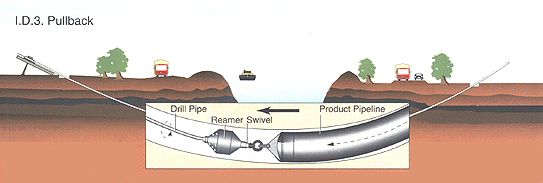

II.3. Kéo đường ống thép D114 (pulling back):

1. Kỹ thuật kéo ống.

Ống thép được kéo bằng lực truyền từ máy khoan thông qua kết cấu đầu phá ngược gắn với 1 khớp xoay bằng kỹ thuật xoay – kéo cần khoan đưa dần về phía máy khoan. Dung dịch khoan được bơm vào đường hầm với chế độ phù hợp giúp giảm thiểu ma sát lên thân ống, ngăn ngừa khả năng sụp hầm.

Việc kéo ống được tiến hành với biểu thời gian được hoạch định kỹ càng đến từng chi tiết phù hợp với chiều dài đường khoan và phải được tiến hành liên tục, tuyệt đối không có thời gian dừng. Chiều dài khoan càng lớn, sự thay đổi các tầng địa chất càng nhiều dẫn đến nguy cơ tăng tải lên thân ống càng cao. Dung dịch khoan phải được tính toán cẩn thận để luôn đảm bảo chuyển động dọc thân ống giúp bôi trơn, giảm khả năng kẹt trong quá trình kéo ống.

Các thông số quá trình kéo ống thường không ổn định do đó người chịu trách nhiệm kỹ thuật luôn phải tính đến trường hợp tải kéo tăng và dự phòng sẵn phương án thay đổi dung dịch khoan, tốc độ kéo. Trường hợp tải tăng lên trong quá trình kéo nếu không chuyển ngay sang chế độ kéo khác và dừng, giữ nguyên hiện trạng, trong thời gian 1-2h áp suất dư trong đường hầm sẽ giảm xuống, tiết diện đường hầm dần co lại và hiện tượng bó ống xảy ra sẽ làm tăng đột biến sức cản. Trong 7-10h tiếp theo khả năng bó chặt đường ống là 90% và sau 12h từ khi ngừng do không có giải pháp sẽ không thể kéo được ống, bước tiếp theo bắt buộc phải cắt bỏ tuyến ống khoan lại đường khác.

Nhà thầu Deltatech đã phải thay đổi dung dịch khoan 5 lần trong thời gian kéo 11h liên tục khi hoàn thành kéo tuyến ống D450 dài 324m qua sông Sài gòn địa chất cát thô, năm 2011. Để có kinh nghiệm thi công trên 60 công trình khoan với tỷ lệ thành công 100%, các chuyên gia Deltatech đã thực hiện theo đúng công nghệ được đối tác Canada đào tạo và hướng dẫn, sử dụng thiết bị khoan Vermeer – USA, dung dịch khoan Baroid – USA.

2. Bố trí hệ thống neo máy khoan, khung sàn đạo.

Việc neo máy khoan chống trượt có vai trò rất quan trọng với quá trình thi công khoan. Máy không ổn định khi khoan sẽ gây tải phụ uốn cong cần khoan, giảm khả năng truyền tải tới đầu khoan / đầu phá, phát sinh nguy cơ tai nạn lao động. Khi sự mất ổn định tăng lên mà không có giải pháp hạn chế phần nền móng đặt máy khoan sẽ bị phá hủy, máy nghiêng quá mức cho phép và bắt buộc phải xử lý lại nền móng, sàn đạo và neo ổn định lại mới có thể tiếp tục thi công. Thời gian và chi phí bỏ ra cho việc xử lý lại này ít nhất gấp 2 lần nếu làm đạt yêu cầu ngay từ đầu.

Như vậy công tác định vị máy khoan đóng vai trò rất quan trọng đối với việc đảm bảo tiến độ thi công, ngăn ngừa tai nạn, sự cố.

Kinh nghiệm thi công và tính chuyên nghiệp, bài bản của đội thi công đóng vai trò quan trọng trong việc đánh giá thực địa nền móng, đưa ra giải pháp xử lý đúng đắn ngay từ đầu.

Sàn đạo được áp dụng cho trường hợp nền đất yếu và phải được lắp ghép từ thép hình có bản rộng như U200, I700, cừ thép Larsen cùng với cừ tràm kích thước lớn và được ép đạt độ chối bằng máy ép cọc. Để chống rung, chống lún các bao cát được lèn chặt tạo thành mặt bằng vững chắc. Sau khi hoàn thành sàn đạo phải được thử tải và sửa chữa ngay những điểm còn sụt, lún.

Cách đóng cọc cừ thép Larsen gia cố chống trượt đầu máy khoan (Hình ảnh thi công công trình khoan kéo bó ống D1000mm cho Điện Lực Sài Gòn – 2012)

3. Bố trí con lăn đỡ tuyến ống phục vụ kéo.

Để có thể hoàn thành công tác kéo ống không xảy ra sự cố, tai nạn khi tuyến ống chuyển động trên bờ, 1 hệ thống con lăn được bố trí phù hợp với địa hình và khả năng uốn cong thực tế của tuyến ống.

Do địa hình đất vườn mấp mô, mật độ con lăn cần bố trí tối thiểu 4m / 1 con lăn.

Sử dụng con lăn giải quyết được các vấn đề sau:

• Gỉam ma sát lên thân ống khi chuyển động trên bờ giúp giảm tải kéo.

• Định vị tuyến ống đi theo đường kiểm soát tránh gây hư hại công trình lân cận và tai nạn, sự cố.

• Thuận tiện cho việc hàn nối các đoạn ống đã tổ hợp thành tuyến liền trong quá trình kéo.

II.4. PHƯƠNG ÁN XỬ LÝ GẶP CHƯỚNG NGẠI NGẦM KHI THI CÔNG

Chướng ngại vật ngầm trong quá trình khoan rất thường gặp với xác suất từ 30-70% tùy địa hình, địa vật hình thành ở địa tầng 3-7m dưới đáy sông. Qua quá trình hình thành từ nhiều năm qua các thời kỳ chiến tranh, dưới lòng sông khu vực ĐBSCL là nơi thi công công trình tồn tại nhiều sắt thép, phương tiện vận tải đường thủy bị đắm, thậm chí vũ khí còn sót lại sau chiến tranh. Nhà thầu Deltatech có thời gian thi công liên tục tại các tỉnh ĐBSCL từ năm 2009 đến nay và đã nhiều lần vượt qua những trở ngại này.

Theo thông tin trên các báo thanhnien.com.vn và trang tin điện tử EVN:

http://www.thanhnien.com.vn/pages/20131220/keo-dien-ngam-vuot-song-hau.aspx

Công trình khoan ngầm kéo cáp qua Cồn Sơn – Cần Thơ sử dụng ống thép D168, dài 560m gặp sự cố nhiều lần do phải khoan xuyên qua cầu cảng từ thời Mỹ để lại đã được nhà thầu Deltatech thực hiện thành công năm 2013 với tổng số làn vượt qua trở ngại là 20 lần.

Khi gặp chướng ngại vật dưới lòng sông, các bước cần thiết triển khai như sau:

1. Khảo sát lại bằng khoan địa chất hoặc thợ lặn chuyên nghiệp để xác định loại trở ngại, kích thước.

2. Lên phương án khắc phục hoặc điều chỉnh hướng đi đầu khoan:

a. Trở ngại thuộc loại không gây nổ, không quá cứng: Tiếp tục khoan qua.

b. Trở ngại có tính chất nguy hiểm hoặc quá cứng vững: Rút đầu khoan lại từ 30-100m, định vị lại đầu khoan, định hướng đi vòng đảm bảo có thể trở lại đường khoan cũ trong phạm vi 150-250m.

3. Tổng hợp tình hình, lập báo cáo lên chủ đầu tư làm cơ sở thay đổi thiết kế đường khoan.

II. CÔNG TÁC HÀN TỔ HỢP ỐNG:

Ống thép D114x10.5mm được hàn tổ hợp thành những đoạn dài 100-200m tùy theo mặt bằng thi công để giảm thiểu thời gian dừng hàn nối khi đang kéo ống. Công tác hàn tổ hợp ống tiêu tốn nhiều thời gian nhưng có thể tiến hành trước khi khoan và có thể đẩy nhanh tiến độ bằng cách tăng thiết bị, nhân lực hoặc tăng ca làm việc.

1. Ưu điểm của việc sử dụng ống thép tiêu chuẩn:

- Ống thép tiêu chuẩn có ưu điểm lớn về độ bền kéo, khả năng chịu kéo gấp 19 lần so với ống nhựa HDPE cùng độ dày (361MPa so với 19MPa) do vậy thường không bị giãn dài dẫn đến tiết diện co lại như ống nhựa khi chịu lực kéo. Trường hợp được hàn đạt chuẩn ống thép sẽ không thể bị kéo đứt bởi máy khoan. Thiết kế sử dụng ống thép cho đường khoan dài là phù hợp với chuẩn quốc tế về khoan ngầm hiện nay.

- Khi dùng ống thép các ma sát với đất, cát và các vật cản khác trong quá trình kéo ống chỉ có thể bào mòn không đáng kể bề mặt thép nên không ảnh hưởng đến chức năng bảo vệ cáp. Khu vực thi công không có nước mặn và tác nhân gây ăn mòn điện hóa nên ống thép có thể tồn tại nguyên vẹn trong lòng đất trong một thời gian rất dài để bảo vệ cáp bên trong.

2. Các nguy cơ trong thi công khi dùng ống thép:

- Mối hàn không đảm bảo sẽ để lại bavia, cạnh sắc làm trầy xước sợi cáp quang thậm chí trường hợp nghiêm trọng có thể ảnh hưởng trực tiếp đến phần lõi cáp gây suy hao cáp.

- Điều kiện thời tiết xấu (tháng 4-11 hàng năm tại khu vực thi công là mùa mưa) mưa nhiều, độ ẩm cao gây khó khăn cho công tác hàn. Các mối hàn không đảm bảo chất lượng sẽ gây sự cố đứt, gãy trong quá trình thi công kéo ống.

- Khi không đảm bảo góc chuyển tiếp đường khoan chuẩn theo thiết kế, đường ống thép sẽ bị uốn cong, sự cố nghiêm trọng sẽ xảy ra khi độ uốn cong đường khoan vượt quá giới hạn đàn hồi của ống thép hoặc uốn cong nhiều lần. Lúc đó ống thép kéo về sẽ bị uốn theo hình chữ S và tạo ra những “mỏ neo” giữ chặt ống thép trong lòng đất bất chấp lực kéo từ máy khoan. Trường hợp này bắt buộc phải cắt bỏ ống và khoan lại đường mới.

3. Nguồn gốc cung cấp ống thép:

Nhà thầu Deltatech lựa chọn ống thép là loại ống tiêu chuẩn quốc tế API 5L Gr.X52 được dùng phổ biến trong ngành công nghiệp dầu khí, sản xuất lò hơi, thiết bị chịu áp lực cao,… hợp với chuẩn Việt nam TCVN 2981-79, TCVN 6116:1996. Ống thép sẽ được nhập khẩu từ nhà sản xuất Trung Quốc tương tự công trình tuyến cáp băng sông Cái Lớn – Kiên Giang năm 2012.

Chứng chỉ xác nhận chất lượng vật liệu ống D114x10.5mm (khi về tới công trường sẽ được kiểm định lại 1 lần nữa bởi Quatest III đảm bảo hợp chuẩn TCVN 2981-79, TCVN 6116:1996)

Thông tin nhập khẩu ống thép D114x10.5mm API 5L Gr.X52

4. Quy trình công nghệ hàn tổ hợp ống:

Quy trình công nghệ hàn áp dụng phải đảm bảo tạo ra mối hàn có bề mặt bên trong (lớp hàn lót) trơn nhẵn, không có bavia, lớp hàn trung gian và bề mặt phải đảm bảo không có khuyết tật (nứt, rỗ) để duy trì cơ tính của ống không bị đứt, gãy trong quá trình thi công kéo ống.

Để đạt được các tiêu chí này, các chuyên gia công nghệ hàn của nhà thầu Deltatech lựa chọn quy trình hàn GTAW + SMAW, sử dụng que hàn Nhật bản. Quy trình hàn và vật liệu hàn này sử dụng phổ biến trong chế tạo đường ống dầu khí.

GTAW là công nghệ hàn chất lượng cao dùng khí Argon bảo vệ và que TIG, không tạo ra xỉ hàn, kim loại hàn liên kết với ống thép ở tốc độ chậm và dàn đều thành một lớp mỏng ở bề mặt bên trong ống thép do đó không tạo bavia và cạnh sắc.

Công nghệ hàn GTAW (lớp lót) Bề mặt mối hàn trơn nhẵn do hàn GTAW (phần mặt trong ống tiếp xúc với cáp quang)

5. Hàn thử mẫu và kiểm định xác định thông số hàn phù hợp:

01 mẫu hàn thử nghiệm sẽ được tiến hành trên ống thép của công trình trong điều kiện thực tế tại công trường và sẽ được kiểm định chất lượng (cơ tính, thành phần hóa học) tại Trung tâm Kỹ Thuật Tiêu Chuẩn Đo Lường Chất lượng 3 (Quatest III). Kết quả kiểm định đạt yêu cầu theo TCVN áp dụng sẽ xác định quy trình kỹ thuật hàn (dòng điện, điện áp, tốc độ hàn), vật liệu hàn (loại que hàn, chế độ xử lý), vật liệu ống là phù hợp và sẽ được sử dụng trong công trình. Các thông số này được đưa vào quy trình hàn áp dụng cho công trình.

Tại Công trình tuyến cáp quang VTN vượt sông Cái Lớn – Kiên Giang năm 2012, nhà thầu Deltatech đã sử dụng thành công loại ống thép D114x10.5mm API5L Gr.X52 này và kết quả kiểm định mẫu hàn đạt yêu cầu tại Quatest III đã tạo cơ sở cho việc quản lý thành công chất lượng mối hàn tại công trường.

Thợ hàn điều động cho công trình có bậc thợ 4-6/7, được cấp chứng chỉ của các tổ chức chuyên nghiệp quốc tế hoạt động tại Việt nam và có kinh nghiệm trên 3 năm hàn những tuyến đường ống tương tự.

Thiết bị hàn sử dụng là loại chuyên dụng cho công trình dầu khí, có dòng điện, điện áp hàn ổn định phù hợp với quy trình hàn.

Quy trình hàn công trình tuyến cáp quang VTN vượt sông Cái Lớn – Kiên Giang 2012

Như vậy, với việc sử dụng cùng 1 loại vật liệu ống và theo đúng các trình tự, thủ tục cần thiết như công trình đã hoàn thành cho VTN năm 2012, nhà thầu Deltatech đảm bảo sẽ hàn tổ hợp tuyến ống thép D114 thành công không xảy ra sự cố đứt, gãy ống trong quá trình kéo ống hay trầy xước cáp quang khi kéo cáp.

III. CÔNG TÁC XÂY BỂ CÁP, SẢN XUẤT LẮP DỰNG BIỂN BÁO:

A. CÔNG TÁC XÂY BỂ CÁP.

1. Các bước chuẩn bị

- Trước khi thi công bể cáp tại những nơi có người qua lại phải căng dây và lắp biển báo.

- Định vị và xác định vị trí của bể cáp, kích thước bể.

- Đào bể bằng thủ công đến chiều sâu kích thước thiết kế, các chiều ngang, rộng đào lớn hơn kích thước thiết kế khoảng 200mm để khi thao tác thi công thuận tiện. Tiến hành ghép các tấm ván khuôn theo yêu cầu của bản vẽ thiết kế.

- Nước dùng để trộn bê tông phải đảm bảo yêu cầu TCVN 4506 – 1987.

- Phụ gia hóa chất (nếu có) trước khi đưa vào sử dụng phải được thử nghiệm và tuân theo điều 5.6 của 4553 – 1995.

- Nhà thầu đúc mẫu lập phương 15x15x15 cm3 bảo dưỡng theo đúng quy trình kỹ thuật sau đó ép mẫu để kiểm tra cường độ.

- Sau khi lắp đặt cốt pha và cốt thép nhà thầu cho người vệ sinh sạch sẽ mặt sàn, cọ sạch cát bụi bám vào cốt thép, cốt pha. Cuối cùng bơm nước rửa sạch toàn bộ. Cốp thép, cốt pha phải được nghiệm thu trước công tác đổ bê tông.

- Vạch cốt, cao độ mặt trên của khối đổ theo đúng yêu cầu thiết kế.

- Vệ sinh vị trí đổ bê tông theo đúng yêu cầu kỹ thuật.

- Chuẩn bị các dụng cụ, thiết bị đổ bê tông như máy trộn bê tông, máy đầm,… Trường hợp bê tông đổ vào ban đêm thì phải chuẩn bị hệ thống chiếu sáng. Kiểm tra kỹ năng hoạt động của máy (đầm điện, máy trộn, …) bảo đảm không trục trặc trong quá trình đổ bê tông.

- Bố trí lực lượng công nhân, thợ, giám sát kỹ thuật đủ theo nhu cầu công việc. Lực lượng thi công này được huấn luyện trước, nắm vững các thao tác thực hiện công tác bê tông, có khả năng xử lý sự cố xảy ra bất thường.

2. Đổ bê tông lót.

- Sau khi đào đất dến độ sâu thiết kế, tiến hành san phẳng mặt bằng chuẩn bị đổ bê tông lót.

- Bê tông lót được sử dụng bê tông đá 4x6 mác M100.

- Vữa bê tông được trộn đúng cấp phối, đúng mác.

- Bê tông lót được đổ xuống, cán đều và đầm bằng đầm bàn. Bê tông được đầm theo đúng yêu cầu, đầm đều từng lớp, đều 4 góc, tránh bị rỗ bề mặt bê tông khi tháo cốt pha. Việc đổ bê tông được chuẩn bị rất đầy đủ và kỹ lưỡng kể cả công tác dự phòng trong tình huống thời tiết xấu:

- Toàn bộ bề mặt lớp bê tông lót được kiểm tra bằng máy thủy bình. Nếu không bằng phẳng phải có biện pháp xử lý ngay.

- Tiến hành nghiệm thu ngay để chuyển bước thi công.

3. Đổ bê tông bể cáp.

Nhà thầu tuyệt đối tuân thủ yêu cầu kỹ thuật tiêu chuẩn TCVN 8700:2011 ngành Viễn thông trong công tác xây dựng bể cáp, khắc phục tất cả các khó khăn trên hiện trường để đáp ứng các điều kiện tiêu chuẩn đề ra. Để thực hiện tốt công tác này nhà thầu áp dụng những biện pháp thực hiện như sau:

• Mặt bằng phải được đục tẩy sạch, làm phẳng, nền được tưới nước hồ xi măng làm các liên kế, ván khuôn được định vụ bởi các trắc đạc về vị trí nằm ngang và thẳng đứng.

• Khung bể bằng thép L75x75x8 được dựng sẵn theo kích thước thiết kế và được nghiệm thu trước khi đổ bê tông.

• Xi măng được sử dụng trong công tác xây tô phải được kiểm nghiệm chặt chẽ.

• Cát sử dụng là loại có kích cỡ hạt nhỏ, cường độ cao, đáp ứng đủ nhu cầu về mác bê tông theo thiết kế M250. Cát phải được sàng, loại bỏ tạp chất trước khi sử dụng .

• Không tiến hành thi công khi trời mưa. Cách ly các yếu tố tạo tạp chất ảnh hưởng đến chất lượng bê tông.

4. Lắp đặt nắp bể cáp

- Nắp bể cáp được gia công bằng cách đổ bê tông mác M300 trong khung nắp bể bằng thép L70x70x8 với các vật liệu và kích thước quy định trong bản vẽ thiết kế CQ: 184 - 188.

- Công tác hàn lắp ghép khung và đổ bê tông được kiểm soát chặt chẽ và được thực hiện cùng trong quá trình thi công đổ bê tông bể cáp. Khung thép phải được nghiệm thu trước khi đổ bê tông nắp bể.

- Lắp đặt nắp bể cáp chỉ được thực hiện sau thời gian bê tông đông kết và các bavia được mài, cắt sạch.

B. CÔNG TÁC SẢN XUẤT VÀ LẮP DỰNG BIỂN BÁO CÔNG TRÌNH

- Sản xuất biển báo theo các quy chuẩn và thông số kích thước thể hiện trong bản vẽ thiết kế CQ: 188 - 188.

- Định vị trên thực địa các vị trí cọc mốc theo hồ sơ thiết kế, dùng ô tô, xà lan chuyên chở cột biển báo ra các vị trí chôn

- Lắp dựng bê tông chân đế sau đảm bảo độ thẳng đứng của chân đế, yêu cầu chôn chắc chắn, đảm bảo chiều cao như thiết kế.

- Lắp đặt bu lông neo và đổ bê tông giằng đầu cột đảm bảo chính xác theo các kích thước trên bản mã chân của biển báo. Bu lông neo được kiểm tra nghiệm thu trước khi đưa vào thi công.

- Lắp dựng biển báo trên chân đế bằng cách sử dụng cẩu 5 tấn đặt trên xà lan. Định vị biển báo chắc chắn trên chân đế bằng cách các bu lông neo.

IV. CÔNG TÁC KÉO CÁP QUANG VÀ HÀN NỐI:

A. CÔNG TÁC KÉO CÁP.

1. Các bước chuẩn bị.

- Vệ sinh cống bể, trường hợp cống bể nhiều nước phải bơm hết nước trước khi thi công. Khi vệ sinh cống bể cần chú ý nắp đan phải được xếp gọn gàng, đậy nắp ngay sau khi tiến hành xong công việc.

- Kéo cáp bằng phương pháp luồn dây mồi kéo trong ống thép D114 có sẵn.

* Chuẩn bị dung cụ kéo cáp.

- Dây tời kéo cáp:

- Ròng rọc: Ròng rọc sử dụng để giảm lực ma sát phải có đường kính lớn hơn bán kính cong cho phép của cáp.

- Tời kéo cáp chính phải đựơc trang bị cầu trì kéo cáp. Tời kéo cáp phụ được đặt tại bể cáp để trợ giúp kéo cho tời kéo cáp chính. Tời kéo cáp phụ có kích thước phù hợp với bể cáp.

- Rọ kéo cáp được làm bằng kim loại tạo thành rọ lưới và rọ được gắn với khớp xoay vv…(Hình vẽ 1)

Hình vẽ 1. Rọ kéo cáp

* Chuẩn bị cáp, kiểm tra kết nối dây mồi sẵn có trong ống D114. Trước khi kéo dùng xà phòng, dầu bôi trơn đầu kéo và thân cáp, tránh làm hư hỏng vỏ cáp.

2. Thi công kéo cáp.

- Sau khi các công đoạn chuẩn bị hoàn tất mới tiến hành kéo cáp.

- Khảo sát địa hình 2 đầu ống thép D114 xác định điểm thuận lợi đặt mô bin cáp, nên đặt mô bin cáp ở phía bể cáp cao hơn để khi kéo cáp nhẹ hơn. Giám sát không để cáp uốn cong quá mức cho phép khi kéo cáp qua những khúc cong.

- Tất cả mọi người trong nhóm thực hiện công việc phải được liên lạc liên tục với nhau bằng các thiết bị thông tin.

- Tránh giật cục khi kéo cáp, luôn luôn giữ lực căng tối đa cho phép.

- Trong quá trình kéo cáp nếu bị vướng mắc phải kiểm tra tắc nghẽn trên tuyến cáp và có biện pháp xử lý kịp thời.

- Khi chuyển hướng thì thực hiện xếp cáp hình số 8 nằm ngang (hình vẽ 2)

Hình vẽ 2. Chuyển cáp ra theo hình số tám nằm ngang

- Tại những 2 đầu ống thép D114 sau khi kéo cáp xong phải dùng ống PVC hai mảnh để bảo vệ cáp.

- Sau khi lắp đặt xong phải dùng máy để đo kiểm tra sợi để đảm bảo rằng cáp không bị hư hại trong quá trình kéo.

B. HÀN NỐI CÁP QUANG.

- Theo quy phạm xây dựng công trình thông tin quang TCN 68-178-1999.

- Sử dụng máy hàn cáp quang X60 do hãng SIEMENS - CHLB Đức sản xuất để hàn nối cáp sợi quang cho độ tin cậy cao tại điểm hàn nối. Máy hàn này là loại máy hàn hồ quang tiên tiến hiện nay có hệ thống cân chỉnh, định vị sợi quang tự động bằng hình ảnh với độ phân giải cao, hệ thống bơm và tách tín hiệu cục bộ thực hiện đo suy hao mối nối. Các phụ kiện đi kèm như dao cắt sợi D6 có trang bị bảng trượt để thao tác cắt sợi dễ dàng, thiết bị kẹp giữ mối nối để đóng kẹp bảo vệ mối nối quang tại thời điểm hàn, lò co nhiệt đa dụng nhằm đảm bảo sự co nhiệt chính xác của ống co nhiệt bảo vệ mối nối, bình Accu 12V/6,5Ah cho phép hoạt động khi không có nguồn AC.

1. Các bước chuẩn bị

a) Chuẩn bị mặt bằng thi công

- Mặt bằng thi công phải đảm bảo cho phân dải vật liệu dễ dàng, không có hơi ga, chất dễ cháy đảm bảo cho việc hàn nối sợi.

- Hạn chế những người không có nhiệm vụ vào khu vực thi công

a) Chuẩn bị dụng cụ thi công hàn nối.

- Trang thiết bị dung trong hàn nối phải đầy đủ, sạch và chính xác, cần có các trang thiết bị sau:

- Thước kẻ;

- Dung dịch cồn rửa;

- Dung dịch rửa chất keo trên cáp;

- Khăn lau vải bông;

- Giấy xốp;

- Dao cắt sợi;

- Dụng cụ tuốt vỏ sợi;

- Dung cụ cắt phần đệm và ống lỏng;

- Dụng cụ tuốt lớp vỏ phản xạ;

- Dao thường;

- Dụng cụ cắt cáp hoặc cắt sợi chính xác theo chiều dài;

- Kéo cắt;

- Nhíp để cắp sợi;

- Thùng chứa các sợi cắt bỏ đi;

- Bao tay bảo vệ;

- Phụ kiện bảo vệ mối hàn;

- Máy hàn sợi quang;

- Khay giữ mối hàn và bảng nối hoặc măng sông;

- Máy đo OTDR hoặc may đo công suất quang và nguồn phát quang ổn định;

- Bàn, ghế;

- Nhà bạt, máy nổ;

b) Chuẩn bị cáp để hàn nối.

- Bóc vỏ cáp chiều dài tối thiểu 2 m ( độ dài phụ thuộc vào từng loại măng sông) bằng cách cắt lớp vỏ sau đó dùng dây tách vỏ của cáp để kéo, tách lớp vỏ cáp. Nếu cáp không có dây tách vỏ phải dùng dao tuốt cáp để tách vỏ cáp để không làm ảnh hưởng đến ống bọc lỏng. Sau đó làm sạch các ống bọc lỏng và phần đệm bằng dụng cụ chuyên dụng, cắt bỏ các phần phụ, chỉ để lại ống bọc lỏng và sợi gia cường, cắt ngắn sợi gia cường để phù hợp với độ dài cần thiết của măng sông.

- Đối với ống bọc lỏng thì cắt vỏ và tuốt ống bọc lỏng tối thiểu 1 m bằng dụng cụ chuyên dụng (khoảng cách phụ thuộc vào độ dài khai hàn).

- Lau sạch tất cả các sợi bằng dụng cụ chuyên dụng chú ý khi thi công lau sợi phải đeo găng tay bảo vệ để tránh ảnh hưởng của dung môi khi lau.

- Xác định sợi cần nối và phân thành nhóm có đánh số theo thứ tự luật màu sau đó tuốt vỏ khoảng 5 cm.

- Lau sợi trần bằng vải lau chuyên dụng tẩm cồn và lau theo một hướng và sau khi lau sạch phải để sợi không bị bẩn.

- Cắt sợi bằng dụng cụ chuyên dụng đúng theo độ dài yêu cầu của máy hàn. Yêu cắt sợi phải đảm bảo mặt sợi thẳng góc và bằng thiết bị chuyên dụng.

2. Thi công hàn nối.

- Hàn bằng hồ quang điện: Đưa các sợi cần hàn vào máy và thực hiện thao tác cần thiết. Suy hao của mối hàn được chỉ thị trên máy. Nếu mối hàn đạt tiêu chuẩn thì thực hiện bảo vệ mối hàn bằng ống co nhiệt hoặc kẹp nhôm vv ….Sau đo kiểm tra bằng máy OTDR theo cả hai chiều nếu mối hàn đạt tiêu chuẩn thi mới thiến hành các công việc tiếp theo còn nếu mối hàn chưa đạt yêu cầu thì phải thực hiện lại cho đạt yêu cầu.

- Sau khi hoàn thiện công việc hàn phải cận thận đưa mối hàn vào trong khay hàn. Yêu cầu phải đảm bảo bán kính cong của sợi bán kính cong của sợi quang không bị quá giới hạn cho phép.

- Sau khi tất cả các sợi đã được hàn cần giữ cho sợi chắc chắn băng các ống hoặc các bọc đệm trên khay (hình 3). Cuộn thêm các sợi riêng lẻ quanh khay hàn (hình 4)

- Đóng măng sông lại khi các mối hàn thoả mãn yêu cầu.

Hình vẽ 3. ống bao sợi và đệm sợi

Hình vẽ 4. Cuộn thêm các sợi riêng lẻ quanh khay hàn.

3. Lắp đặt măng sông cáp

- Thực hiện thao tác măng xông cáp theo đúng quy trình, chú ý đo thử kiểm tra trước và sau khi măng xông.

- Mặt bằng thi công phải đảm bảo cho bố trí vật liệu, không có hơi ga, chất dễ cháy, đảm bảo cho việc hàn nối sợi.

- Hạn chế những người không có nhiệm vụ vào trong khu vực thi công.

- Kiểm tra hộp măng xông theo tài liệu kỹ thuật.

- Ướm cáp và kiểm tra hồ sơ tuyến cáp.

- Chuẩn bị cáp cho măng xông theo kích thước tùy thuộc vào măng xông.

- Cuốn băng dính vào điểm lắp kẹp cáp và phải đảm bảo cho vừa măng xông.

- Lắp kẹp cáp phải đảm bảo khi đưa cáp vào không bị gập quá bán kính cong cho phép, xiết chặt kẹp vào cáp.

- Bôi mỡ lên thành của vỏ trong măng xông.

- Khi đặt gioăng nhựa phải ấn chặt nó lên thành vỏ trong măng xông.

- Phải bôi mỡ vào mặt trong các cổng của gioăng nhựa.

- Khi hàn nối măng xông cáp, cần phải phân nhóm sợi quang cần thận.

- Phải đo kiểm tra chất lượng mối hàn sợi quang.

- Khi đưa ống co nhiệt hoặc kẹp bảo vệ vào giữa của khay đựng sợi phải rất cẩn thận, định vị chắc chắn vào khay sợi.

- Bôi mỡ lên mặt trên của gioăng nhựa

- Bọc vỏ trong măng xông bằng lưới đệm.

- Kiểm tra đối soát lần cuối chất lượng mối hàn.

- Đóng măng xông lại khi các mối hàn thoả mãn tất cả các yêu cầu.

- Ghi chép sơ đồ vị trí măng xông để tiện cho công tác kiểm tra sau này.

4. Lắp đặt giá phối dây ODF ( Optical Ditributions Frame)

- Kiểm tra hộp giá ODF, đối chiếu tài liệu kỹ thuật của giá ODF.

- Lắp hộp giá ODF lên khung giá theo thiết kế và phải bảo đảm khung giá chắc chắn.

- Ướm cáp quang vào giá ODF để chuẩn bị cáp, Làm vệ sinh cáp bóc tuốt vỏ cáp theo yêu cầu. Quấn băng dính vào điểm lắp kẹp cáp. Trước khi cuốn phải lắp thêm một ống đệm để tránh kẹp trực tiếp vào vỏ cáp (hình vẽ.5).

Hình vẽ 5. Chuẩn bị đầu cáp

- Lắp kẹp cáp phải đảm bảo rằng khi đưa cáp vào không bi gập quá bán kinh cong cho phép, sau khi siết chặt kẹp vào cáp, vít chặt dây gia cường vào thanh nối đất, định vị ống lỏng vào khe qui định đậy nắp ngăn ống sợi phải đảm bảo không kẹp vào ống lỏng.

Hình vẽ 6. Lắp đặt kẹp cáp

- Phân nhóm sợi quang đặt trong ống nhựa theo từng nhóm. Lắp khay chứa sợi quang vào giá. Đưa các ống sợi vào khay. Định vị dây nối quang vào khai chứa sợi quang, các dây nối phải đánh dấu.

Hình vẽ 7. Phân nhóm sợi quang

Hình vẽ 8. Xếp sợi quang trong khay

- Phân nhóm dây nối quang.

- Đưa sợi quang đã hàn đạt chất lượng vào khay sợi quang, chú ý không để sợi quang cong qua bán kính cho phép.

- Đặt ống co nhiệt mối hàn đúng vị trí theo thứ tự trong gá ống bảo vệ

Hình vẽ 9. Đặt ống gia cố mối hàn.

- Lắp đặt bộ nối quang (connector) trên bảng tiếp hợp (adaptor). Phải đánh dấu tên từng vị trí bộ nối quang

Hình vẽ 10. Lắp bộ nối quang và bảng tiếp hợp

- Kiểm tra đối soát lần cuối chất lượng mối hàn băng OTDR.

- Định vị cáp trên đầu giá ODF.

- Kiểm kê bàn giao vật tư dự phòng lần cuối.

5. Đo thử cáp quang.

- Dùng máy đo quang OTDR (thiết bị đo dựa trên nguyên lý phản xạ xung tín hiệu trong miền thời gian). Sử dụng máy OTDR AQ7250 do hãng ANDO - Nhật Bản sản xuất. Với đặc điểm dải động lớn AQ 7250 rất hiệu quả cho việc đo các hệ thống cáp quang đường dài có độ suy hao lớn, có khả năng phát hiện lỗi trong "vùng mù" nhờ nguồn sáng nhìn thấy AQ4253.

-Trước khi đo phải chuẩn bị đầy đủ trang thiết bị cần thiết, điều kiện đo thử ngoài trời phải đảm bảo khô ráo, đảm bảo phòng chống cháy nổ.

- Đo xác định điểm lỗi của cáp trên tuyến:

- Nguyên lý đo như sau: Truyền tín hiệu quang vào môi trường truyền dẫn là sợi quang nếu tín hiệu gặp các điểm chiết suất thay đổi (điểm lỗi) thì tín hiệu sẽ phản xạ trở lại, tín hiệu này được thu và phân tích trên cơ sở tín hiệu phát xạ và vận tốc truyền tín hiệu sẽ xác định được khoảng cách từ máy phát đến điểm lỗi.

- Xác định tiêu hao của sợi giữa hai điểm bất kỳ:

- Khi xung ánh sáng truyền dọc theo sợi cáp một phần công suất sẽ bị tán xạ ngược, sự suy giảm công suất phát dọc đường truyền dẫn tới công suất tán xạ ngược cũng giảm theo tỷ lệ. Nhờ sự so sánh công suất tán xạ ngược mà xác định được mức suy giảm công suất phát, qua đó xác định được suy hao của sợi quang.

Tin liên quan

- › KỸ THUẬT KHOAN NGẦM NGANG QUA ĐƯỜNG

- › CÔNG TY KHOAN NGẦM ROBOT VÀ KẾ HOẠCH KINH DOANH MỚI

- › PHƯƠNG PHÁP KỸ THUẬT KHOAN NGẦM KÉO ỐNG QUA ĐƯỜNG, QUA SÔNG

- › CÔNG NGHỆ KHOAN NGẦM KÉO ĐƯỜNG ỐNG QUA ĐƯỜNG, QUA SÔNG

- › BẢNG BÁO GIÁ DỊCH VỤ KHOAN NGẦM BẰNG ROBOT

- › BIỆN PHÁP THI CÔNG KHOAN NGẦM BẰNG ROBOT ĐƯỜNG ỐNG VƯỢT SÔNG

- › QUY TRÌNH QUẢN LÝ THI CÔNG KHOAN NGẦM TUYẾN ỐNG VƯỢT SÔNG

- › BIỆN PHÁP, QUY TRÌNH QUẢN LÝ THI CÔNG KHOAN NGẦM VƯỢT SÔNG

- › PHẠM VI CÔNG VIỆC THI CÔNG KHOAN NGẦM ĐƯỜNG ỐNG VƯỢT SÔNG, VƯỢT ĐƯỜNG QUỐC LỘ

- › HỢP ĐỒNG THI CÔNG KHOAN NGẦM ĐƯỜNG ỐNG VƯỢT SÔNG

Gửi bình luận của bạn