Báo cáo đề xuất cấp giấy phép môi trường cơ sở chế biến bột mì

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) cơ sở chế biến bột mì. Tổng công suất tối đa là 120 tấn/ngày Công suất hoạt động năm 2024 là 25.300 tấn/năm tương đương 74 tấn/ngày.

Ngày đăng: 15-08-2025

193 lượt xem

MỤC LỤC............................................................................................. i

DANH MỤC TỪ VIẾT TẮT........................................................................ iii

DANH MỤC BẢNG................................................................................... iv

DANH MỤC HÌNH............................................................................. v

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ............................................. 1

1. Tên chủ cơ sở.............................................................................................. 1

2. Tên cơ sở....................................................................................................... 1

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở........................ 2

4. Nguyên liệu, nhiên liệu, vật liệu, , điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở............. 4

5. Các thông tin khác liên quan đến cơ sở (nếu có)............................................... 6

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG............ 7

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường......... 7

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường................. 7

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 8

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải................. 8

1.1. Thu gom, thoát nước mưa..................................................................... 8

1.2. Thu gom, thoát nước thải....................................................................... 8

1.3. Xử lý nước thải sinh hoạt............................................................................. 9

2. Công trình, biện pháp xử lý bụi, khí thải.................................................... 10

2.1. Công trình thu gom và xử lý bụi từ dây chuyển sản xuất....................... 10

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường............... 11

3.1. Công trình lưu giữ chất thải rắn sinh hoạt.............................................. 11

3.2. Công trình lưu giữ chất thải rắn công nghiệp thông thường..................... 12

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.............................. 12

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung................................... 13

6. Phương án phòng ngừa, ứng phó sự cố môi trường................................. 14

6.1. Phương án phòng ngừa và ứng phó sự cố môi trường đối với khí thải..14

6.2. Phương án phòng ngừa và ứng phó sự cố cháy nổ................................. 14

6.3. Phương án phòng ngừa và ứng phó sự cố tai nạn lao động................... 17

6.4. Phương án phòng ngừa, ứng phó ngập do triều cường, mưa lớn............ 17

7. Công trình, biện pháp bảo vệ môi trường khác......................................... 17

7.1. Giảm thiểu ô nhiễm bụi từ quá trình đóng bao bì thành phẩm.................. 17

7.2. Giảm thiểu khí thải, tiếng ồn, rung từ máy phát điện dự phòng......... 17

7.3. Giảm thiểu bụi, khí thải từ phương tiện vận chuyển............................. 18

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường.....18

9. Các nội dung thay đổi so với giấy phép môi trường đã được cấp (khi đề nghị cấp lại giấy phép môi trường quy định tại điểm c khoản 4 Điều 30 Nghị định này)....... 18

10. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học (nếu có)..... 18

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............ 19

1. Nội dung đề nghị cấp phép đối với nước thải................................................. 19

2. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung................................ 19

CHƯƠNG V. KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ....... 21

1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường............. 21

2. Kết quả hoạt động của công trình xử lý nước thải.................................... 21

3. Tình hình phát sinh chất thải.......................................................................... 24

4. Kết quả kiểm tra, thanh tra về bảo vệ môi trường đối với cơ sở.............. 24

CHƯƠNG VI. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 25

1. Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật........ 25

1.1. Chương trình quan trắc môi trường định kỳ nước thải........................ 25

1.2. Chương trình quan trắc tự động, liên tục chất thải............................. 25

2. Hoạt động quan trắc môi trường định kỳ theo đề xuất của chủ cơ sở........ 25

3. Kinh phí thực hiện quan trắc môi trường hàng năm.......................... 25

CHƯƠNG VII. CAM KẾT CỦA CHỦ CƠ SỞ...................... 26

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở

CÔNG TY CỔ PHẦN BỘT MÌ ...

Địa chỉ văn phòng: KCN Trà Nóc 1, phường Trà Nóc, quận Bình Thuỷ, thành phố Cần Thơ

Người đại diện theo pháp luật: Bà ........Chức vụ: Giám đốc

Người đại diện theo pháp luật: Ông ......... Chức vụ: Phó Giám đốc (Theo uỷ quyền số 01/UQ-ĐP/2025 ngày 31/12/2024)

- Điện thoại: ............ Fax: ...........

Giấy chứng nhận đăng ký doanh nghiệp số ......... đăng ký lần đầu ngày 14 tháng 6 năm 2000, thay đổi lần thứ 15 ngày 11 tháng 4 năm 2023 do Phòng Đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư thành phố Cần Thơ cấp.

2. Tên cơ sở

Chế biến bột mì

Địa điểm cơ sở:......KCN Trà Nóc 1, phường Trà Nóc, quận Bình Thuỷ, thành phố Cần Thơ

Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường:

+ Quyết định số 61/QĐ/KH.CN.MT ngày 10 tháng 6 năm 1999 của Sở Khoa học – Công nghệ và Môi trường thành phố Cần Thơ về việc phê duyệt báo cáo đánh giá tác động môi trường của Dự án “Chế biến bột mì”

Quy mô của cơ sở: Tổng vốn đầu tư của cơ sở là 300 tỷ đồng. Theo tiêu chí quy định của pháp luật về đầu tư công, cơ sở thuộc đối tượng quy định tại khoản 3 Điều 10 của Luật Đầu tư công (vốn đầu tư từ 120 đến dưới 2.300 tỷ đồng). Vì vậy, cơ sở thuộc dự án nhóm B. Cơ sở thuộc điểm 3, mục I phụ lục IV của Nghị định 05/2025/NĐ-CP.

Yếu tố nhạy cảm về môi trường quy định tại khoản 4 điều 25 của Nghị định 05/2025/NĐ-CP: Cơ sơ thuộc dự án đầu tư nhóm II quy định tại điểm a khoản 4 điều 28 của Luật bảo vệ môi trường 2020, loại hình sản xuất có nguy cơ gây ô nhiễm môi trường với quy mô, công suất trung bình, Cơ sở nằm trong Khu Công nghiệp Trà Nóc 1 và đã thực hiện đấu nối nước thải vào hệ thống xử lý nước thải tập trung của KCN Trà Nóc với Công ty Cổ phần Xây dựng Hạ tầng KCN Cần Thơ theo hợp đồng số 33/HĐ/XLNT.KCN ngày 15 tháng 10 năm 2024, và bụi phát sinh trong quá trình sản xuất được thu hồi và xử lý trước khi xả thải ra môi trường.

Loại hình sản xuất, kinh doanh: Chế biến bột mì

Phân nhóm dự án đầu tư: Cơ sở thuộc dự án đầu tư nhóm II theo quy định tại điểm a khoản 4 điều 28 của Luật bảo vệ môi trường 2020.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1.Công suất hoạt động của cơ sở:

Tổng công suất tối đa là 120 tấn/ngày Công suất hoạt động năm 2024 là 25.300 tấn/năm tương đương 74 tấn/ngày.

3.2.Công nghệ sản xuất của cơ sở:

Công nghệ sản xuất hiện tại tại Cơ sở là dây chuyền công nghệ ủ - nghiền lúa mì, cụ thể như sau:

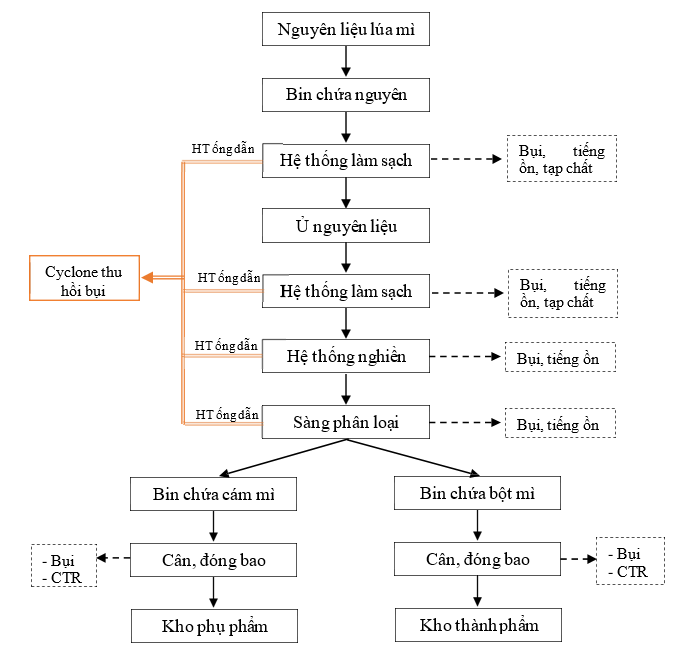

Hình 1. Sơ đồ dây chuyền công nghệ sản xuất thức tại cơ sở

Thuyết minh quy trình:

Quy trình công nghệ của nhà máy gồm 7 công đoạn:

Nạp và tồn trữ lúa mì (silo) è Bin chứa nguyên liệu è Làm sạch è Ủ nguyên liệu è Nghiền è Sàng phân loại è Cân và đóng bao thành phẩm.

Nơi bốc dỡ nguyên liệu, kho chứa nguyên liệu và kho thành phẩm là các silo chứa: nơi đây phát sinh bụi không nhiều vì hạt lúa mì đã được bóc vỏ, chứa trong bao và được chuyển đến kho tồn trữ (silo). Dây chuyền sản xuất của nhà máy là dây chuyền khép kín từ khâu nhập nguyên liệu đến thành phẩm đóng gói, đồng thời tại các dây chuyền phát sinh bụi cũng được bố trí các đường đóng hút thu hồi bụi về hệ thống lọc bụi. Do đó dây chuyền sản xuất của cơ sở không phát sinh bụi nhiều, đảm bảo môi trường làm việc của công nhân và môi trường không khí xung quanh.

Nguyên liệu lúa mì: Nguyên liệu ban đầu là lúa mì dạng hạt đã được bóc vỏ và tạp chất. Nguyên liệu được đổ vào phểu nạp liệu từ các silo chứa. Từ phểu nạp liệu hạt lúa mì đi vào đầu dưới băng chuyền (bồ đài) để được nâng lên và đưa vào vis tải rồi phân phối vào các bin chứa lúa mì trước khi chế biến.

Bin chứa nguyên liệu: Lúa mì được chuyển từ hệ thống nạp liệu để đưa vào các bin chứa nguyên liệu. Nguyên liệu chứa trong bin chứa giúp người vận hành kiểm soát lượng lúa mì ở mỗi mẻ.

Làm sạch lần 1: Thùng chứa hạt được xả ra theo lượng nhất định nhờ vào các van định lượng để đi vào gàu chuyển (bồ đài). Gàu chuyền nâng hạt lên để đưa vào bộ phận làm sạch kiểu từ tính. Bộ phận từ tính này có chức năng tách các tạp chất kim loại như: đinh, ốc, vis, mảnh vụn kim loại, hạt tiếp tục đừa vào cân để xác định trọng lượng hạt còn tạp chất không. Cân này được điều chỉnh bằng điện và khí nén đồng thời được đặt trong hộp kín để chắn bụi.

Sau khi cân, hạt đi vào bộ phận phân ly kiểu quay để tách tạp chất. Trong quá trình phân ly tạp chất, bụi sẽ phát sinh và sẽ được hút bởi bộ phận hút khí dẫn về Cyclone thu hồi bụi. Sau khi tách bụi, hạt đi vào bộ phận tách sạn. Tại công đoạn này còn phát sinh tiếng ồn, tạp chất.

Ủ nguyên liệu: Sau khi làm sạch, hạt được gàu chuyền (bồ đài) chuyển đến hệ thống xử lý nồi ủ. Trong hệ thống này, hạt được chà xát, đảo trộn và hút đi bụi cám để đưa vào bồn chứa để ủ. Lượng nước được sử dụng để làm ẩm nguyên liệu với tỷ lệ 0,01 m3/tấn nguyên liệu để làm ẩm hạt lúa mì. Lượng nước này chỉ sử dụng làm ẩm hạt mì nên trong quá trình sản xuất dây chuyền của cơ sở không phát sinh nước thải sản xuất.

Làm sạch lần 2: Từ bồn chứa hạt được đưa vào vis tải để đưa vào gàu chuyền. Gàu chuyền này tải hạt lên bộ phận làm sạch. Tại đây, hạt được chà xát một lần nữa bởi máng xát loại trục ngang để tách ra lớp cám bề mặt. Bụi cám được máy hút khí dẫn về Cyclone thu hồi bụi. Sau khi xát, hạt được dẫn đến bộ phận tách bụi kim loại trước khi đưa vào hệ thống nghiền. Tại công đoạn này còn phát sinh tiếng ồn, tạp chất.

Hệ thống nghiền: Hạt sau khi được xử lý và làm sạch, được đưa đến hệ thống nghiền để nghiền thành bột. Quy trình nghiền được thực hiện khép kín và liên tục qua nhiều cấp từ thô đến tinh. Tại công đoạn này còn phát sinh tiếng ồn, bụi.

Sàng phân loại: Sau mỗi công đoạn nghiền sản phẩm được đi vào sàng phân loại, lớp vỏ cám được tách ra đi vào hệ thống bin chứa và đóng gói thành phẩm là cám mì, một phần sản phẩm đạt yêu cầu của bột về kích cỡ hạt được tách ra đi vào hệ thống bin chứa bột và đóng gói thành phẩm là bột mì, phần còn lại chưa đạt yêu cầu của bột về kích cỡ hạt (> 120µm) thì tiếp tục quay lại quy trình nghiền tạo ra sản phẩm chính là bột mì và sản phẩm phụ là cám mì. Tại công đoạn này còn phát sinh tiếng ồn, bụi.

Đóng bao: Công đoạn cuối cùng là điều chỉnh trọng lượng cho từng loại bao bì và may miệng bao, sau đó chất kho thành phẩm. Tại công đoạn này phát sinh bụi và bao bì hư hỏng.

Toàn bộ các dây chuyền sản xuất của nhà máy được thiết kế khép kín và không phát sinh nước thải.

1.3. Sản phẩm của cơ sở:

bột mì công suất tối đa 120 tấn/ngày

4. Nguyên liệu, nhiên liệu, vật liệu, , điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1.Nguyên liệu sử dụng tại cơ sở

Nguồn nguyên liệu sử dụng để sản xuất bột mì là lúa mì được nhập từ các nước như Canada, Australia, Mỹ,… với lượng nguyên liệu sử dụng được thể hiện ở bảng sau:

Bảng 1. Nhu cầu sử dụng nguyên liệu tại cơ sở

|

STT |

Loại nguyên liệu |

ĐVT |

Khối lượng hiện tại |

Khối lượng tối đa |

Ghi chú |

|

1 |

Lúa mì |

Tấn/ngày |

90 |

120 |

Tỷ lệ hao hụt 10% |

|

2 |

Bao bì (PE 5kg, 10kg, 40kg) |

Cái/năm |

550.000 |

1.800.000 |

Tỷ lệ hao hụt 3% |

(Nguồn: Chủ cơ sở, 2024)

Hoá chất và nhiên, vật liệu sử dụng tại cơ sở

Lượng hoá chất sử dụng tại cơ sở chủ yếu là xà bông rửa tay để tại khu vực nhà vệ sinh với khối lượng khoảng 24 kg/năm.

Bảng 2. Danh mục nhiên, vật liệu sử dụng tại cơ sở

|

STT |

Nhiên, vật liệu |

Đơn vị |

Khối lượng sử dụng |

Mục đích sử dụng |

|

1 |

Dầu DO |

lít/năm |

100 |

Máy phát điện dự phòng |

(Nguồn: Chủ cơ sở, 2024)

Nguồn cung cấp điện, nước của cơ sở:

Lượng điện sử dụng tại cơ sở trung bình là 1.963.5 kWh/năm, được cung cấp từ mạng lưới điện quốc gia qua trạm biến áp của Khu công nghiệp Trà Nóc 1.

Công ty có 01 máy phát điện dự phòng công suất 50 KVA sử dụng nhiên liệu dầu, máy phát điện dự phòng được sử dụng trong trường hợp mất điện tại Công ty.

Lượng nước sử dụng tại cơ sở trung bình 26 m3/ngày, được cung cấp từ nhà máy cấp nước Trà Nóc.

Bảng 3. Nhu cầu sử dụng nước tại cơ sở

|

STT |

Mục đích sử dụng |

Đơn vị |

Lượng nước sử dụng |

|

1 |

Nước phục vụ sinh hoạt của công nhân (50 CNV) |

m3/ngày |

8 |

|

2 |

Nước phục vụ căn tin |

m3/ngày |

15 |

|

3 |

Nước dùng để ủ nguyên liệu |

m3/ngày |

1 |

|

4 |

Nước tưới cây |

m3/ngày |

2 |

|

|

Tổng cộng |

26 |

|

(Nguồn: Chủ cơ sở, 2024)

4. Danh mục máy móc, thiết bị tại cơ sở

Danh mục máy móc thiết bị sản xuất tại cơ sở gồm:

Bảng 4. Danh mục máy móc, thiết bị trong dây chuyển sản xuất thức ăn cho cá

|

STT |

Tên thiết bị |

Đơn vị |

Số lượng |

Xuất xứ |

Năm sản xuất |

Tình trạng còn lại |

|

1 |

Hệ thống tồn trữ lúa mì (silo) |

cái |

6 |

Italia |

1999 |

60% |

|

2 |

Hệ thống làm sạch lần 1

|

Hệ thống |

1 |

Italia |

1999 |

60% |

|

3 |

Hệ thống trộn và ủ |

Hệ thống |

1 |

Italia |

1999 |

60% |

|

STT |

Tên thiết bị |

Đơn vị |

Số lượng |

Xuất xứ |

Năm sản xuất |

Tình trạng còn lại |

|

4 |

Hệ thống làm sạch lần |

Hệ thống |

1 |

Italia |

1999 |

60% |

|

5 |

Hệ thống làm sạch hút bụi và phụ tùng |

Hệ thống |

1 |

Italia |

1999 |

60% |

|

6 |

Hệ thống nghiền

+ Máy nghiền trục ngang + Máy va đập ly tâm + Máy nghiền

|

Hệ thống |

1 |

Italia |

1999 |

60% |

|

7 |

Hệ thống Vis tải |

Hệ thống |

1 |

Italia |

1999 |

60% |

|

8 |

Máy đóng bao |

Hệ thống |

1 |

Italia |

1999 |

60% |

(Nguồn: Chủ cơ sở, 2024)

5. Các thông tin khác liên quan đến cơ sở (nếu có):

Cơ sở “Chế biến bột mì” toạ lạc tại Lô 15A KCN Trà Nóc 1, phường Trà Nóc, quận Bình Thuỷ, thành phố Cần Thơ, với tổng diện tích 6.701 m2 gồm các hạng mục công trình sau: Kho nguyên liệu (700 m2), khu vực sản xuất (1.500 m2), kho thành phẩm (300 m2), kho phụ phẩm (200 m2), khu vực văn phòng (464 m2), khu vực showroom – căn tin (1.288 m2), kho chứa chất thải nguy hại (16 m2), và các công trình phụ trợ khác như nhà vệ sinh, nhà bảo vệ, hệ thống đường giao thông nội bộ và khu vực cây xanh.

>>> XEM THÊM: Hồ sơ xin giấy phép môi trường cho dự án đầu tư kho cảng nội địa

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nuôi trồng thủy sản nội địa

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Xây dựng kinh tế trang trại

- › Báo cáo đề xuất cấp GPMT Nhà máy sản xuất viên nén gỗ sinh học và than binchotan

- › Báo cáo đề xuất cấp GPMT Cơ sở chế biến bột cá

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất phân bón

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất giầy da xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường trại chăn nuôi

- › Báo cáo đề xuất cấp Giấy phép môi trường Trung tâm y tế

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bo mạch điện tử

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy phân bón

Gửi bình luận của bạn