Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất giầy da xuất khẩu

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất giầy da xuất khẩu. Công suất thiết kế là 1.200.000 – 1.500.000 sản phẩm/năm.

Ngày đăng: 12-08-2025

266 lượt xem

MỤC LỤC...................................................................................... i

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT........................ iv

DANH MỤC CÁC BẢNG.................................................................... v

DANH MỤC CÁC HÌNH VẼ............................................................. vii

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ............................. 1

1. Tên chủ cơ sở........................................................................... 1

2. Tên cơ sở........................................................................................ 1

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở.............................. 2

1.3.2. Công nghệ sản xuất của cơ sở.................................................................... 2

1.3.3. Sản phẩm của cơ sở...................................................................... 6

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất, nguồn cung cấp điện, nước của cơ sở...6

1.4.1. Nhu cầu sử dụng nguyên liệu, nhiên liệu trong giai đoạn vận hành của cơ sở........... 6

1.4.2. Nhu cầu sử dụng điện của cơ sở.................................................. 8

1.4.3. Nhu cầu sử dụng nước..................................................... 8

1.5. Các thông tin khác liên quan đến cơ sở.............................................. 10

1.5.1. Vị trí địa lý của công trình......................................................... 10

1.5.2. Các hạng mục công trình hiện hữu của cơ sở............................... 11

1.5.3. Danh mục máy móc thiết bị của cơ sở................................................ 14

1.5.4. Các thông tin khác................................................................................... 18

CHƯƠNG II: SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......... 19

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường....... 19

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường................. 19

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ......... 20

1. Công trình, biện pháp thoát nước mưa, thu gom xử lý nước thải.......... 20

1.1. Thu gom, thoát nước mưa:................................................................... 20

1.2. Thu gom, thoát nước thải:........................................................................ 21

1.2.1. Công trình thu gom, thoát nước thải sinh hoạt................................... 21

1.2.2. Công trình thu gom, thoát nước thải sản xuất..................................... 23

1.3. Xử lý nước thải........................................................... 26

1.3.1. Hạng mục xử lý nước thải sinh hoạt....................................... 26

1.3.2. Hạng mục xử lý nước thải công nghiệp...................................... 28

1.3.3. Hạng mục xử lý toàn bộ nước của cơ sở............................................ 31

2. Công trình, biện pháp thu gom xử lý bụi, khí thải...................................... 36

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.................. 45

4. Công trình, biện pháp lưu giữ, xử lý chất thải rắn nguy hại............................. 49

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung..................................... 50

6. Phương án phòng ngừa, ứng phó sự cố môi trường trong giai đoạn vận hành........... 52

6.1. Biện pháp phòng ngừa, ứng phó sự cố cháy nổ.................................................... 52

6.2. Biện pháp phòng ngừa ứng phó sự cố tai nạn lao động........................................ 53

6.3. Biện pháp phòng ngừa ứng phó sự cố khi sử dụng hóa chất................................. 53

6.4. Biện pháp phòng ngừa, ứng phó sự cố của hệ thống xử lý nước thải.................. 54

6.5. Biện pháp phòng ngừa ứng phó sự cố hệ thống xử lý bụi................................ 54

7. Công trình, biện pháp bảo vệ môi trường khác (nếu có).................................. 54

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường....... 55

9. Các nội dung thay đổi so với giấy phép môi trường đã được cấp:.................................... 63

10. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học:..... 63

CHƯƠNG IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............. 64

1. Nội dung đề nghị cấp phép đối với nước thải...................................................... 64

2. Nội dung đề nghị cấp phép đối với khí thải........................................................... 65

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung.............................................. 68

4. Nội dung đề nghị cấp phép của cơ sở thực hiện dịch vụ xử lý chất thải nguy hại:...... 70

5. Nội dung đề nghị cấp phép của cơ sở có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất:..... 70

CHƯƠNG V: KẾT QUẢ QUANT RẮC MÔI TRƯỜNG CỦA CƠ SỞ................... 71

1. Kết quả quan trắc môi trường định kỳ đối với nước thải.................................... 71

CHƯƠNG VI: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.......... 77

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của cơ sở........... 77

1.1. Thời gian dự kiến vận hành thử nghiệm....................................................77

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải.....78

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật...80

2.1. Chương trình quan trắc môi trường định kỳ...................................... 80

2.2. Chương trình quan trắc môi trường tự động liên tục.......................... 80

2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ cơ sở.....81

3. Kinh phí thực hiện quan trắc môi trường hằng năm........................................ 82

CHƯƠNG VII: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ..... 83

CHƯƠNG VI: CAM KẾT CỦA CƠ SỞ....................................................... 85

PHỤ LỤC BÁO CÁO................................................................................ 86

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở:

CÔNG TY CỔ PHẦN GIẦY

- Địa chỉ văn phòng: Khu 5, xã Bằng Giã, huyện Hạ Hòa, tỉnh Phú Thọ

- Người đại diện theo pháp luật: ông .... Chức vụ: Giám Đốc

- Điện thoại: ...

- Giấy chứng nhận đăng ký doanh nghiệp Công ty cổ phần số .... của Phòng Đăng ký kinh doanh tỉnh Phú Thọ cấp lần đầu ngày 19/06/2019, đăng ký thay đổi lần thứ 4, ngày 26 tháng 05năm 2022;

- Giấy chứng nhận đầu tư số ..... cấp lần đầu ngày 24 tháng 10 năm 2019; Chứng nhận điều chỉnh lần thứ 01 ngày 06 tháng 8 năm 2020.

2.Tên cơ sở:

NHÀ MÁY SẢN XUẤT GIẦY DA XUẤT KHẨU

- Địa điểm thực hiện cơ sở: Khu 4, xã Bằng Giã, huyện Hạ Hòa, tỉnh Phú Thọ

- Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án:

+ Giấy phép xây dựng số 50/GPXD-UBND của Ủy ban nhân dân huyện Hạ Hòa cấp ngày 28 tháng 7 năm 2021;

+ Giấy chứng nhận thẩm duyệt thiết kế về phòng cháy và chữa cháy số 92/TD- PCCC ngày 05 tháng 07 năm 2023.

+ Quyết định số 483/QĐ-UBNB ngày 11 tháng 3 năm 2020 của UBND tỉnh Phú Thọ về việc thu hồi, chuyển mục đích sử dụng và giao đất cho Công ty cổ phần Giầy ... thuê để thực hiện dự án Nhà máy sản xuất giầy da xuất khẩu tại xã Bằng Giã, huyện Hạ Hòa, tỉnh Phú Thọ; Hợp đồng thuê đất số 76/2020/HĐTĐ ngày 16 tháng 6 năm 2020 giữa Ủy ban nhân dân tỉnh Phú Thọ và Công ty cổ phần giầy, với diện tích thuê đất là khoảng 34.137,1 m2.

+ Quyết định số 2930/QĐ-UBND ngày 11/11/2021 của UBND tỉnh Phú Thọ về việc thu hồi, chuyển mục đích sử dụng và giao đất cho Công ty cổ phần Giầy ... thuê để thực hiện dự án Nhà máy sản xuất giầy da xuất khẩu tại xã Bằng Giã, huyện Hạ Hòa, tỉnh Phú Thọ; Hợp đồng thuê đất số 66/2022/HĐTĐ ngày 22 tháng 8 năm 2022 giữa Ủy ban nhân dân tỉnh Phú Thọ và Công ty cổ phần giầy, với diện tích thuê đất là khoảng 18.604,6 m2.

+ Giấy chứng nhận quyền sử dụng đất số DI 021626 do Sở Tài nguyên và môi trường tỉnh Phú Thọ cấp ngày 30 tháng 7 năm 2023 cho Công ty Cổ phần giầy, với tổng diện tích cấp là 52.741,7 m2.

+ Ngày 26 tháng 9 năm 2024, Cơ sở đã được Ủy ban nhân dân huyện Hạ Hòa phê duyệt điều chỉnh Quy hoạch tổng mặt bằng dự án: Nhà máy sản xuất giầy da xuất khẩu tại xã Bằng Giã, huyện Hạ Hòa, tỷ lệ 1/500 tại Quyết định số 2175/QĐ-UBND ngày 26 tháng 9 năm 2024, với tổng diện tích quy hoạch thực hiện dự án khoảng 52.741,7 m2.

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần:

+ Quyết định số 574/QĐ-UBND của Ủy ban nhân dân tỉnh Phú Thọ ngày 10 tháng 3 năm 2021 về việc phê duyệt Báo cáo đánh giá tác động môi trường của Dự án “Nhà máy sản xuất giầy da xuất khẩu” tại khu 6, xã Bằng Giã, huyện Hạ Hòa, tỉnh Phú Thọ của Công ty Cổ phần Giầy;

+ Giấy phép khai thác, sử dụng nước dưới đất số 45/GP-UBND ngày 22 tháng 9 năm 2021 do Ủy ban nhân dân tỉnh Phú Thị cấp.

- Quy mô của cơ sở (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án có tổng mức đầu tư 73.668.000.000 đồng, do vậy theo khoản 3, Điều 8 luật Đầu tư công và mục IV, phần B Phụ lục I Nghị định 40/2020/NĐ-CP ngày 06/04/2020 của Chính phủ

- Dự án đầu tư nhóm II theo quy định của Luật Bảo vệ môi trường, Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ.

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

1.3.1.Công suất của cơ sở

Công suất thiết kế là 1.200.000 – 1.500.000 sản phẩm/năm. Thời điểm lập báo cáo, cơ sở đang đạt được công suất 1.200.000 sản phẩm/năm

1.3.2.Công nghệ sản xuất của cơ sở

CÔNG ĐOẠN SẢN XUẤT MŨ GIẦY

Cắt, Chặt, gọt da →in logo → phun keo→ Ép→May dập khuy→ định hình→ là, hấp, sấy

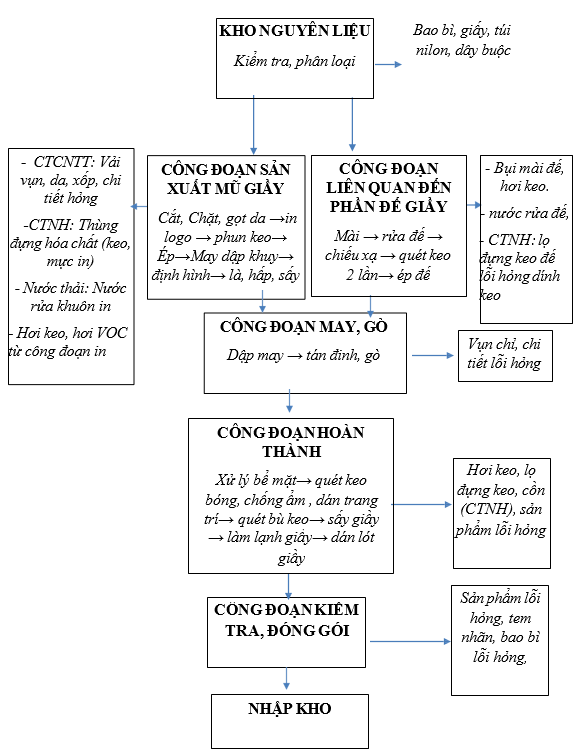

Hình 1.1. Quy trình gia công giầy

Thuyết minh quy trình vận hành sản xuất:

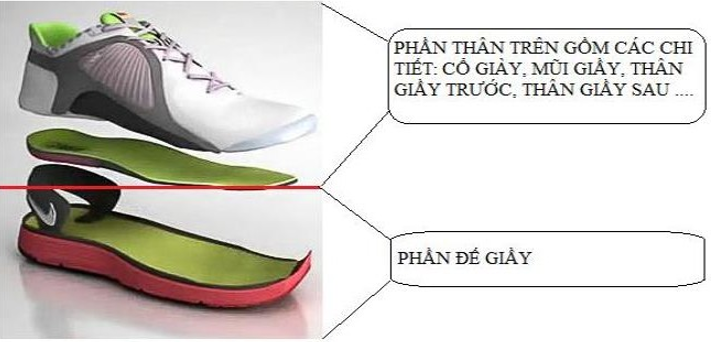

Để hiểu rõ quy trình sản xuất giầy đơn vị mô tả cấu tạo của chiếc giầy nói chung như sau: Gồm 2 bộp phận chính: Phần thân trên và phần đế giấy, cụ thể minh họa ở hình dưới đây:

Để sản xuất ra một sản phẩm giầy hoàn thiện gồm 3 công đoạn chính là:

Công đoạn sản xuất các chi tiết phần mũ giầy, công đoạn liên quan đến đế giày, công đoạn lắp ráp, hoàn chỉnh để tạo thành chiếc giầy thành phẩm.

- Ban đầu công ty thu mua các nguyên liệu cần thiết gồm da, đế ngoài, vải, tem, biển treo, dây giầy... và trên cơ sở của đơn hàng mà Công ty tiến hành thiết kế kiểu dáng khuôn sản phẩm. Các nguyên vật liệu thu mua này đã được xử lý, diệt khuẩn da nên trong quy trình sản xuất không có công đoạn xử lý, diệt khuẩn…rút ngắn thời gian hoàn chỉnh thành phẩm và không gây ô nhiễm môi trường.

*Công đoạn sản xuất phần mũ giầy

- Sau khi hoàn thành khâu thiết kế, công nhân tiến hành cắt chặt nguyên liệu sản xuất (phần mũ giầy) theo thiết kế đã được duyệt (quá trình cắt gồm các chi tiết và lạng da theo thiết kế). Quá trình cắt sẽ phát sinh ra bụi, tiếng ồn và chất thải rắn như vải vụn, da vụn. Do đó, tại khu vực này công ty lắp đặt máy hút bụi mini để giảm lượng bụi, hạn chế ảnh hưởng của công nhân làm việc.

Nguyên liệu sau khi cắt xong được đưa đến bộ phận thêu như thêu hình vẽ, thương hiệu sản phẩm theo yêu cầu của khách hàng. Công đoạn này phát sinh chất thải công nghiệp thông thường như chỉ thừa, phần lỗi hỏng.

- Tùy từng đơn đặt hàng của khách hàng mà một số chi tiết được đưa đến công đoạn in tên, logo, thương hiệu cho phù hợp. Quá trình in được thực hiện như sau:

Bán thành phẩm được đưa qua máy in cao tần để dập chữ nổi hoặc chữ chìm trong thời gian từ 30 giây – 1 phút. Hoặc một số phần của nguyên liệu sẽ được mang đi in logo thương hiệu bằng phương pháp thủ công in nước, in bằng máy in cao tần hoặc máy in ép nhiệt… Công đoạn này sẽ phát sinh hơi VOC, đơn vị đã lắp đặt hệ thống xử lý khí thải tại công đoạn in bằng phương pháp hấp phụ than hoạt tính.

- Phun keo mũ giầy: Các nguyên liệu da thật, da giả, vải…được đưa qua máy phun keo để lượng keo được trải đều và đảm bảo độ dính, quá trình phun keo sẽ phát sinh hơi keo. Tại các công đoạn quét keo phun keo nhà máy lắp đặt hệ thống xử lý khí thải bằng phương pháp hấp phụ than hoạt tính.

- Ép mũ giầy: sau khi phun keo các nguyên liệu được đưa vào quá trình ép tại nhiệt độ khoảng 500C+/-50C với mục đích tăng độ bền cho mũ giầy. Quá trình ép sử dụng máy ép phát sinh ra nhiệt và khí VOC;

- May mũ giày: Các chi tiết sau khi ép sẽ ghép lại với nhau thành mũ giày thông qua quá trình may. Quá trình này sử dụng máy may các chi tiết nhỏ, sau khi may xong mũ giầy được công nhân dập khuy để thuận tiện cho việc luồn dây giày khi khách hàng sử dụng; Sau đó được đưa đến khu vực định hình mũ giầy.

- Định hình mũ giày: Mũ giày sau khi may và dập khuy được đưa vào trong khuôn để định hình làm cho mũ không bị lệch đảm bảo tiêu chuẩn thiết kế.

- Là hơi, hấp: Mũ giầy sau khi may hoàn chỉnh đưa đến khu vực là hơi và hấp tạo độ phẳng, tăng tính thẩm mỹ cho giầy;

*Công đoạn liên quan đến phần đế giầy

- Đế nguyên liệu gồm đế trong, đế ngoài và đệm đế được cắt theo thiết kế sau đó được bôi keo 2 lần. Bôi keo lần 1 sau đó gia nhiệt (quá trình gia nhiệt để bên ngoài ở nhiệt độ thường trong khoảng thời gian 3 – 5 phút cho keo khô lại) và bôi keo lần 2 để làm bay hơi nước, tạo độ kết dính tăng độ bền. Công đoạn này sẽ phát sinh ra hơi keo, CTNH.

- Ép đế giầy: để tạo thành đế giày hoàn thiện theo thiết kế. Quá trình này sử dụng máy ép với lực ép mạnh sẽ tăng độ kết định cho mỗi lần bôi keo. Công đoạn này phát sinh hơi keo và khí VOC;

*Công đoạn hoàn thiện chiếc giầy

- May đế vào mũ giầy: Đế giầy và mũ giầy sau quá trình gia công được công nhân may để tạo thành chiếc giầy hoàn chỉnh. Công đoạn này sử dụng máy may và phát sinh chủ yếu bụi khi may;

- Tán đinh, gò: Mũ giầy và đế giầy sau khi may được tán đinh và gò để tăng độ bền cho giầy;

- Xử lý bề mặt: Giầy sau khi làm lạnh được mài để tăng tính thẩm mỹ cho đế giầy. Công đoạn này sử dụng các máy mài và phát sinh ra bụi, chất thải rắn; Đế giày sau khi mài được lau cồn ethyl acetate (tùy từng đơn hàng) để làm sạch lớp bụi mịn, dầu mỡ bám trên mặt đế, tăng độ bám dính khi quét keo. Công đoạn trên phát sinh chất thải nguy hại là bao bì vỏ hộp, can đựng cồn.

- Quét keo bóng giầy: Giầy sau khi hoàn thiện được quét keo bóng để tránh ẩm mốc, bụi bẩn và tăng tính thẩm mỹ cho giầy. Sản phẩm sau khi được phủ keo bóng sẽ chuyển qua dán trang trí. Sau đó, sản phẩm sẽ được quét keo lần 2 để bù vào các vị trí đã dán trang trí. Công đoạn trên sẽ phát sinh hơi keo và chất thải nguy hại là thùng đựng keo, chất thải công nghiệp thông thường như sản phẩm trang trí, hỏng

- Sấy giầy: Giầy sau khi hoàn thiện được đưa sang công đoạn sấy nhằm tránh ẩm mốc. Quá trình sấy được đưa quá máy sấy giầy bằng tia cực tím trong khoảng thời gian từ 30 giây-1 phút.

- Làm lạnh giầy để giảm nhiệt độ nhanh hơn và thuận tiện cho các công đoạn tiếp theo.

- Dán lót giầy hoàn thiện: Lót giầy được gắn vào bên trong giầy để tạo sản phẩm hoàn thiện;

- Đóng gói: Sản phẩm hoàn thiện được đóng gói để tiêu thụ trên thị trường. Công đoạn này sẽ phát sinh chất thải công nghiệp thông thường từ bao bì, tem, nhãn mác hỏng thải.

1.3.3.Sản phẩm của cơ sở:

- Công suất của nhà máy: 1.200.000 – 1.500.000 sản phẩm/năm. Thời điểm lập báo cáo, cơ sở đang đạt được công suất 1.200.000 sản phẩm/năm.

- Sản phẩm của nhà máy: sản xuất các sản phẩm giầy xuất khẩu. Chuyên sản xuất giầy thể thao từ trẻ em đến người lớn với kích thước.

+ Đối với giầy trẻ em có kích thước từ 9,3 cm đến 25 cm.

+ Đối với giầy thể thao người lớn: có kích thước từ 20 cm dến 33 cm.

1.4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất, nguồn cung cấp điện, nước của cơ sở.

1.4.1.Nhu cầu sử dụng nguyên liệu, nhiên liệu trong giai đoạn vận hành của cơ sở

Nhu cầu nguyên vật liệu phục vụ các dây chuyền sản xuất của dự án trong giai đoạn hoạt động thương mại ổn định (đạt 100% công suất) được thống kê trong bảng dưới đây:

Bảng 1.1. Nhu cầu sử dụng nguyên, vật liệu, hóa chất của dự án trong một tháng

|

STT |

TÊN NGUYÊN VẬT LIỆU |

Số lượng |

ĐƠN VỊ |

BỘ PHẬN DÙNG |

|

1 |

Da |

186221,8272 |

m |

Công đoạn sản xuất mũ giày |

|

3 |

Vải |

99642368 |

m |

Công đoạn sản xuất mũ giày |

|

4 |

Xốp |

10010 |

m |

Công đoạn sản xuất mũ giày |

|

5 |

Tem |

720380 |

cái |

Công đoạn sản xuất mũ giày |

|

6 |

Khuy |

8644600 |

cái |

Công đoạn sản xuất mũ giày |

|

|

7 |

Chỉ |

12090 |

Cuộn |

Công đoạn sản xuất mũ giày |

|

|

8 |

Gia cố |

296458,89 |

m |

Công đoạn sản xuất mũ giày |

||

|

9 |

Trang trí |

398976 |

cái |

Công đoạn hoàn thiện |

||

|

10 |

Đế giầy |

52575 |

cái |

Công đoạn Đế |

||

|

11 |

EVA |

398976 |

Đôi |

Công đoạn đóng gói |

||

|

12 |

Hộp trong |

52146 |

Hộp |

Công đoạn đóng gói |

||

|

13 |

Thùng ngoài |

4347 |

Thùng |

Công đoạn đóng gói |

||

|

14 |

Dây giầy |

4341.4 |

Tá |

Công đoạn đóng gói |

||

|

15 |

Tem chất liệu |

36787 |

Cái |

Công đoạn đóng gói |

||

|

16 |

Biển treo |

18614 |

Biển |

Công đoạn đóng gói |

||

|

17 |

Dây treo |

12265 |

Dây |

Công đoạn đóng gói |

||

|

18 |

Giấy gói giầy |

51333 |

Tờ |

Công đoạn đóng gói |

||

|

19 |

Giấy nhồi giầy |

625240 |

Tờ |

Công đoạn đóng gói |

||

|

20 |

Túi zip PE |

18764 |

Túi |

Công đoạn đóng gói |

||

|

21 |

Tem mã vạch ID |

107769 |

Cái |

Công đoạn đóng gói |

||

|

22 |

Dung dịch xử lý (Cồn) |

5600 |

Kg |

Công đoạn hoàn thiện |

||

|

23 |

Keo các loại |

17500 |

kg |

Công đoạn sử dụng keo ở mũ, đế, hoàn thiện |

||

|

24 |

Mực in (sơn) lót, mực in kết dính |

450 |

Kg |

Công đoạn sản xuất mũ giầy |

||

|

25 |

Dung môi pha mực in (sơn) |

200 |

kg |

Công đoạn sản xuất mũ giầy |

||

|

26 |

Nước rửa khuôn in |

2 |

Kg |

Công đoạn vệ sinh khuôn |

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Xây dựng kinh tế trang trại

- › Báo cáo đề xuất cấp GPMT Nhà máy sản xuất viên nén gỗ sinh học và than binchotan

- › Báo cáo đề xuất cấp GPMT Cơ sở chế biến bột cá

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất phân bón

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở chế biến bột mì

- › Báo cáo đề xuất cấp giấy phép môi trường trại chăn nuôi

- › Báo cáo đề xuất cấp Giấy phép môi trường Trung tâm y tế

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bo mạch điện tử

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy phân bón

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thức ăn chăn nuôi

Gửi bình luận của bạn