Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất thạch cao tấm

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án nhà máy sản xuất thạch cao tấm. Công nghệ sản xuất đơn giản, sử dụng công nghệ nung để tách nước ra khỏi thạch cao khô, định hình thép với hệ thống máy móc thiết bị hoàn chỉnh, hiện đại, nhiều công đoạn được tự động hóa.

Ngày đăng: 08-02-2025

464 lượt xem

DANH MỤC CÁC CHỮ VIẾT TẮT...................................................................... 5

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ................................. 7

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư.............................. 8

1.3.1. Công suất của dự án đầu tư................................................................. 8

1.3.2. Công nghệ sản xuất, vận hành......................................................... 8

1.3.2.1. Quy trình sản xuất tấm thạch cao...................................................... 9

1.3.2.2. Quy trình sản xuất khung định hình kim loại – khung xương thạch cao......... 20

1.3.3. Sản phẩm của dự án............................................................................... 22

1.4. Nguyên liệu, hóa chất, nhiên liệu, điện năng, nhu cầu điện, nước, nhu cầu về lao động..... 23

1.4.1. Nhu cầu về nguyên liệu.......................................................................... 23

1.4.2. Nhu cầu về hóa chất.............................................................................. 24

1.4.3. Nhu cầu về nguồn cung cấp điện, nước.............................................. 28

1.5.1. Các thông tin về dự án nâng công suất đã được phê duyệt ĐTM................... 35

1.5.2. Các hạng mục công trình........................................................................ 36

1.5.3. Danh mục máy móc thiết bị phục vụ sản xuất....................................... 43

1.5.4. Tổ chức quản lý, nhân lực và thời gian thực hiện................................... 49

CHƯƠNG II: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.... 50

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường... 50

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường........ 51

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC HẠNG MỤC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ... 52

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải................. 52

3.2.1. Thu gom khí thải trước khi được xử lý........................................................ 64

3.2.2. Công trình xử lý bụi, khí thải đã lắp đặt....................................................... 65

3.2.3. Các thiết bị, hệ thống quan trắc khí thải tự động............................................. 71

3.2.4. Các biện pháp xử lý bụi, khí thải từ hoạt động vận chuyển....................... 73

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường...................... 74

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.................................... 76

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung............................................ 78

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường khi dự án đi vào vận hành......... 80

3.7. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo ĐTM..... 90

CHƯƠNG IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................... 91

4.1. Nội dung đề nghị cấp phép đối với nước thải................................................ 91

4.2. Nội dung đề nghị cấp phép đối với bụi, khí thải............................................ 91

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung....................................... 93

CHƯƠNG V: KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN... 96

5.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án............... 96

5.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật ...98

5.3. Kinh phí thực hiện quan trắc môi trường hằng năm............................ 99

CHƯƠNG VI: CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ................................. 101

PHỤ LỤC BÁO CÁO........................... 103

MỞ ĐẦU

Công ty TNHH ....Việt Nam (sau đây gọi tắt là Công ty) hoạt động theo Giấy chứng nhận đăng ký doanh nghiệp số ... do Sở Kế hoạch và Đầu tư cấp, đăng ký lần đầu ngày 15/07/2013, thay đổi lần thứ 5 ngày 03/07/2021.

Từ năm 2014, Công ty đã lựa chọn KCN Đình Vũ để đầu tư dự án “Nhà máy sản xuất thạch cao tấm” – công suất 12.000.000 m2/năm với mục tiêu sản xuất thạch cao tấm. Đến năm 2015, để đáp ứng nhu cầu của thị trường, của các đối tác tiềm năng, Công ty đã nâng công suất của nhà máy sản xuất thạch cao tấm từ 12.000.000 m2/năm lên 19.000.000 m2/năm (tương đương 112.100 tấn sản phẩm/năm). Dự án đã được Ủy ban nhân dân thành phố Hải Phòng cấp quyết định phê duyệt báo cáo đánh giá tác động môi trường tại quyết định số 2275/QĐ-UBND ngày 05/10/2015 và các công trình bảo vệ môi trường của nhà máy đã được Sở Tài nguyên và Môi trường cấp Giấy xác nhận hoàn thành công trình bảo vệ môi trường số 20/GXN- STNMT ngày 05/04/2019.

Trong quá trình hoạt động của nhà máy sản xuất thạch cao, công suất 19.000.000 m2/năm (tương đương 112.100 tấn sản phẩm/năm) vận hành ổn định, hiệu quả, nhận thấy năng lực sản xuất của hệ thống máy móc thiết bị, nguồn nhân lực tay nghề cao, quy mô nhà xưởng có khả năng phát triển, Công ty đã lập hồ sơ và được Ban quản lý khu kinh tế Hải Phòng cấp Giấy chứng nhận đầu tư số .... chứng nhận thay đổi lần 04 ngày 13/11/2015, cụ thể là giữ nguyên quy mô sản xuất thạch cao tấm: 19.000.000 m2/năm và bổ sung nhân lực, máy móc thiết bị để sản xuất khung định hình kim loại: 15.000.000 m/năm (mét dài). Dự án đã được Ban quản lý khu kinh tế Hải Phòng phê duyệt báo cáo ĐTM cho dự án “Nhà máy sản xuất thạch cao tấm” (dự án nâng công suất) tại quyết định số 1351/QĐ-BQL ngày 06/5/2022.

Sau khi được phê duyệt Báo cáo ĐTM cho dự án nâng công suất, công ty đã tiến hành lắp đặt bổ sung các máy móc thiết bị phục vụ cho dự án nâng công suất, cải tạo hệ thống thoát nước mặt khu bãi chứa thạch cao nguyên liệu, lắp đặt bổ sung hệ thống xử lý bụi khu vực cắt tinh chỉnh số 2… theo đúng báo cáo đánh giá tác động môi trường đã được phê duyệt. Tuân thủ quy định của Luật bảo vệ môi trường năm 2020, Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường, Công ty TNHH.... tiến hành lập Báo cáo đề xuất cấp Giấp phép môi trường cho dự án “Nhà máy sản xuất thạch cao tấm” (dự án nâng công suất), trình Ban Quản lý khu kinh tế Hải Phòng thẩm định, cấp giấy phép.

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Thông tin về chủ dự án

Tên chủ dự án: Công ty TNHH... Việt Nam

Địa chỉ: Khu công nghiệp Đình Vũ, thuộc Khu kinh tế Đình Vũ – Cát Hải, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng, Việt Nam.

Người đại diện: .... Chức vụ: Phó tổng Giám đốc

Điện thoại: ... Email:.....

Giấy chứng nhận đăng ký doanh nghiệp số..... do Sở Kế hoạch và Đầu tư thành phố Hải Phòng cấp, đăng ký lần đầu ngày 15/7/2013, đăng ký thay đổi lần thứ 5 ngày 03/07/2021.

Giấy chứng nhận đầu tư số ... do Ban quản lý Khu kinh tế Hải Phòng cấp chứng nhận lần đầu ngày 15/7/2013, chứng nhận thay đổi lần thứ 04 ngày 13/11/2015.

1.2.Thông tin về dự án

Tên dự án: Nhà máy sản xuất thạch cao tấm (dự án nâng công suất)

Địa điểm: Khu công nghiệp Đình Vũ, thuộc Khu kinh tế Đình Vũ – Cát Hải, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng, Việt Nam.

Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường: Quyết định số 1351/QĐ-BQL ngày 06/5/2022 của Ban Quản lý Khu kinh tế Hải Phòng phê duyệt báo cáo đánh giá tác động môi trường Dự án “Nhà máy sản xuất thạch cao tấm” (dự án nâng công suất) tại Khu công nghiệp Đình Vũ, phường Đông Hải 2, quận Hải An, thuộc Khu kinh tế Đình Vũ – Cát Hải, thành phố Hải Phòng.

Quy mô của dự án: Dự án thuộc lĩnh vực sản xuất vật liệu, có tổng mức đầu tư của dự án là 917.700.000.000 đồng, có tiêu chí như Dự án nhóm B theo quy định tại khoản 3 điều 9, Luật đầu tư công số 39/2019/QH14 ngày 13/06/2019. Đối chiếu với Phụ lục IV ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ, dự án có tiêu chí môi trường như dự án đầu tư nhóm II. Dự án đã được Ban quản lý Khu kinh tế Hải Phòng phê duyệt báo cáo đánh giá tác động môi trường nên Báo cáo đề xuất cấp Giấy phép môi trường được xây dựng theo mẫu Phụ lục 8 Nghị định số 08/2022/NĐ-CP của Chính phủ trình Ban quản lý khu kinh tế Hải Phòng thẩm định, cấp phép.

1.3.Công suất, công nghệ, sản phẩm của dự án đầu tư

1.3.1.Công suất của dự án đầu tư

Quy mô công suất của dự án đầu tư như sau:

Bảng 1.1. Quy mô công suất của dự án

|

STT |

Sản phẩm |

Công suất |

|

|

1 |

Thạch cao tấm |

19.000.000 m2/năm |

112.100 tấn/năm |

|

2 |

Khung định hình kim loại |

15.000.000 m/năm |

4.350 tấn/năm |

|

Tổng cộng |

- |

116.450 tấn/năm |

|

1.3.2.Công nghệ sản xuất, vận hành

Loại hình hoạt động của dự án là nhà máy sản xuất vật liệu.

Công nghệ sản xuất đơn giản, sử dụng công nghệ nung để tách nước ra khỏi thạch cao khô, định hình thép với hệ thống máy móc thiết bị hoàn chỉnh, hiện đại, nhiều công đoạn được tự động hóa.

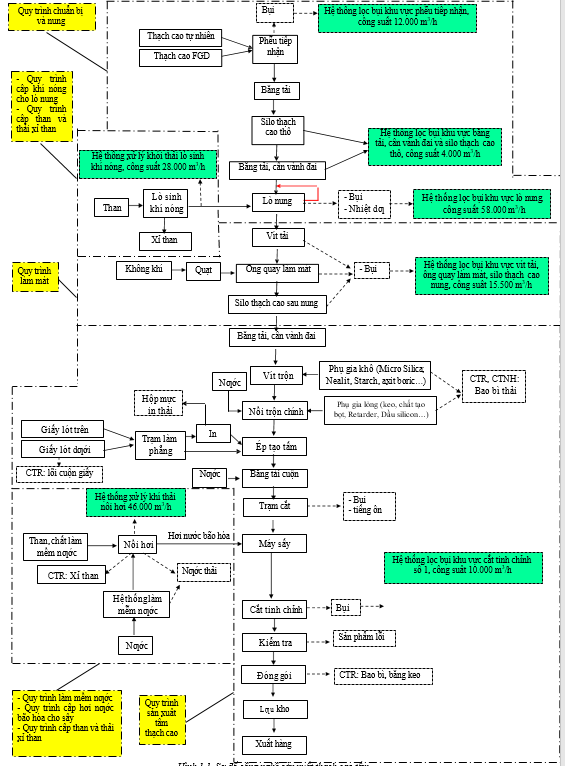

Hình 1.1. Sơ đồ công nghệ sản xuất thạch cao tấm

Để rõ ràng, báo cáo trình bày chi tiết các quy trình phụ trợ sản xuất tấm thạch cao, bao gồm:

- Quy trình chuẩn bị và nung

- Quy trình làm mát

- Quy trình tạo tấm thạch cao

- Quy trình cấp khí nóng lò nung

- Quy trình cấp hơi nước bão hòa cho máy sấy

- Quy trình làm mềm nước

- Quy trình cấp than và thải xỉ than từ hoạt động của lò sinh khí nóng và nồi hơi

- Quy trình tuần hoàn nước rửa nồi trộn, băng tải

a.Quy trình chuẩn bị và nung

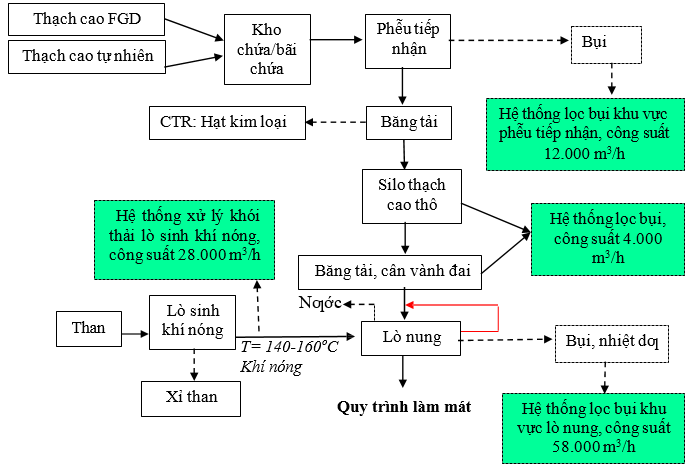

Hình 1.2. Sơ đồ công nghệ quy trình chuẩn bị và nung

Thuyết minh:

Thạch cao FGD được nhập từ Quảng Ninh và thạch cao tự nhiên được nhập khẩu từ Oman về nhà máy và chứa tại kho chứa thạch cao có diện tích 4.092 m2 bố trí tại phía Tây Nam nhà máy, ngoài ra, thạch cao được tập kết tại bãi thạch cao nguyên liệu diện tích 13.690,02 m2.

Từ kho chứa/bãi thạch cao nguyên liệu, thạch cao được xe xúc vận chuyển, đổ vào phễu tiếp nhận. Tùy theo yêu cầu chất lượng sản phẩm, tỷ lệ thạch cao FGD và thạch cao tự nhiên được điều chỉnh, thông thường tỷ lệ là 1:1. Quá trình đổ thạch cao nguyên liệu vào phễu tiếp nhận và quá trình đảo trộn sẽ phát sinh bụi, sẽ được thu hồi, xử lý tại hệ thống lọc bụi khu vực phễu tiếp nhận công suất 12.000 m3/h. Sau khi đổ thạch cao vào phễu tiếp nhận, hỗn hợp thạch cao sẽ theo băng tải tới silo thạch cao thô. Trên băng tải có lắp máy tách kim loại từ tính để tách các hạt kim loại có lẫn trong thạch cao tự nhiên. Hạt kim loại gồm các chất như đồng, kẽm, sắt… thường chiếm 0,005% nguyên liệu thạch cao thiên nhiên. Những hạt kim loại này, sau khi tách sẽ thu gom và xử lý cùng với chất thải rắn sản xuất.

Từ silo thạch cao thô, hỗn hợp thạch cao sẽ theo băng tải, cân vành đai để vào lò nung. Băng tải, cân vành đai có chức năng vận chuyển thạch cao vào lò nung, ngoài ra còn hiện thị khối lượng thạch cao trên băng tải, giúp định lượng kiểm soát khối lượng thạch cao đi vào lò nung. Quá trình thạch cao đưa vào silo thạch cao thô và quá trình vận chuyển hỗn hợp thạch cao theo băng tải, cân vành đai phát sinh bụi thạch cao sẽ được thu hồi, xử lý tại hệ thống lọc bụi công suất 4.000 m3/h.

Tại lò nung xảy ra quá trình nghiền và nung làm mất nước hỗn hợp thạch cao để tạo ra thạch cao nung. Dưới tác động của khí nóng (140 -160oC) và thiết bị nghiền dạng búa trong lò nung, hỗn hợp thạch cao sẽ được nung làm mất nước và nghiền thành các hạt mịn. Thiết bị phân ly trong lò nung sẽ phân chia hạt thạch cao mịn và thô sau khi nghiền. Hạt thô sẽ được hồi lại trộn cùng thạch cao từ băng tải, cân vành đai để tái nghiền. Hạt mịn được quạt hút hút ra khỏi lò nung để đến công đoạn sản xuất tiếp theo. Bộ lọc lò nung sẽ thu gom những hạt bụi thạch cao thất thoát không đi vào dây chuyền sản xuất để đưa đến thiết bị lọc bụi khu vực lò nung có công suất 58.000 m3/h.

Phản ứng hóa học của quá trình nung làm mất nước thạch cao như sau: CaSO4.2H2O → CaSO4.1/2H2O +3/2H2O (dạng hơi) CaSO4.1/2H2O chính là thạch cao nung. Hơi nước bốc lên từ quá trình nung sau khi ngưng tụ thành nước được thu gom về bể chứa nước phục vụ cho quá trình trộn.

Công suất hoạt động của lò nung là 16 tấn/h. Khí nóng cung cấp cho lò nung được lấy từ lò sinh khí nóng sẽ được trình bày cụ thể tại quy trình cấp khí nóng lò nung. Cấu tạo của lò nung quay như sau:

b.Quy trình làm mát

Quy trình sản xuất tấm thạch cao

Thạch cao nung theo vít tải vào ống quay làm mát. Khi ống quay quay sẽ đưa thạch cao nung di chuyển từ đầu ống tới cuối ống. Ống quay sử dụng không khí mát từ bên ngoài để làm giảm nhiệt độ của dòng sản phẩm bên trong, tạo ra thạch cao nung đã làm mát. Thạch cao nung đã được làm mát chứa trong silo để chuẩn bị cho quá trình tạo tấm thạch cao. Bụi phát sinh từ các khu vực vít tải, ống quay làm mát, silo thạch cao nung được thu gom về hệ thống lọc bụi công suất 15.500 m3/h.

c.Quy trình sản xuất tấm thạch cao

Tấm thạch cao có cấu tạo gồm lõi là thạch cao nung đã trộn các chất phụ gia. Mặt trước và mặt sau được phủ bởi lớp giấy lót.

Thạch cao nung đã được làm mát chứa trong silo được băng tải có lắp cân vành đai để đưa về đúng khối lượng yêu cầu trước khi vào vít tải. Tại đây, thạch cao nung được trộn đều với một số chất phụ gia dạng bột để chuẩn bị cho quá trình trộn trong nồi trộn chính. Tại nồi trộn chính, thạch cao sau nung, nước, chất phụ gia dạng lỏng sẽ được hòa trộn vào nhau theo tỷ lệ nhất định, tạo thành hỗn hợp vữa thạch cao chuẩn bị cho công đoạn ép tạo tấm. Sau một thời gian nhất định (thường phụ thuộc vào đơn đặt hàng – khoảng 3-4 tuần/lần) sẽ tiến hành vệ sinh nồi trộn, vệ sinh băng tải bằng nước, lượng nước thải từ quá trình rửa nồi trộn, băng tải sẽ được tận dụng, tuần hoàn bơm trở lại nồi trộn: nước sau khi rửa nồi trộn được thu vào bể gom có bố trí cánh khuấy (bể gom được cải tạo từ bể lắng bùn hiện hữu), sau đó được bơm lên bồn chứa (có cánh khuấy) để tiếp tục sử dụng, cấp vào nồi trộn chính.

Cuộn giấy lót được xe nâng đưa đến từ kho chứa giấy và đặt vào trạm làm phẳng. Tại trạm làm phẳng, giấy lót sẽ được làm phẳng, tùy thuộc vào yêu cầu của đơn đặt hàng mà giấy sẽ được in hoặc không in, sau đó đi vào bàn ép tạo tấm. Bàn ép tạo tấm có sử dụng kẹp và bộ điều khiển tốc độ, đảm bảo giấy khi đi qua bàn ép sẽ chạy liên tục và đúng tâm băng chuyền. Sử dụng đồng thời 2 cuộn giấy để phủ mặt trên và mặt dưới của tấm thạch cao. Từ các ống xả vữa, hỗn hợp vữa thạch cao được trải lên tấm giấy đang chuyển động. Khi đi qua bàn ép, hỗn hợp này lại được phủ 1 tấm giấy khác lên trên. Tại đây, thiết bị điều chỉnh độ dày sẽ điều chỉnh lượng vữa thạch cao đầu vào để ép, tạo ra sản phẩm có độ dày như yêu cầu.

Sau khi ra khỏi bàn ép, băng thạch cao được hình thành và di chuyển trên băng tải cuộn. Quá trình di chuyển, băng thạch cao có thời gian làm cứng trước khi đến trạm cắt. Tại mặt dưới của băng thạch cao có thể được in các thông tin gồm: tên sản phẩm, chủng loại, thời gian và ngày sản xuất bằng 1 máy in laser.

Tại trạm cắt, băng thạch cao sẽ được cắt theo chiều dài yêu cầu để tạo thành từng tấm thạch cao. Mỗi tấm thạch cao sẽ theo băng tải ngang tới máy sấy. Máy sấy sử dụng hơi nước bão hòa từ nồi hơi để sấy khô các tấm thạch cao. Máy sấy gồm 8 tầng sấy, với chiều dài băng sấy là 80m. Thời gian sấy trung bình khoảng 50 phút. Tấm thạch cao được sấy tại nhiệt độ 220oC. Nhiệt cung cấp cho máy sấy được lấy từ hơi nước bão hòa của nồi hơi đốt than.

Sau khi sấy khô, tấm thạch cao sẽ theo băng tải cuộn, băng tải ngang đến máy cắt tinh chỉnh. Tại đây bố trí 2 khu vực cắt tinh chỉnh, mỗi tấm thạch cao sẽ được cắt tỉa theo đúng kích thước yêu cầu: 2.440×1.220 (mm) hoặc 1.220×610(mm). Cuối cùng, tấm thạch cao sẽ được chuyển tới khu vực kiểm tra chất lượng. Những tấm thạch cao lỗi, hỏng không đạt yêu cầu sẽ bị loại bỏ. Các tấm đạt yêu cầu sẽ được xếp chồng lên nhau, sau đó đóng gói, xếp thành hàng để xe nâng vận chuyển vào khu vực lưu trữ, đóng gói và xuất hàng.

d.Quy trình cấp khí nóng cho lò nung

Khí nóng cấp cho lò nung được lấy từ lò sinh khí nóng công suất 5.800KW, sử dụng than Indonesia làm nhiên liệu. Nguyên lý hoạt động của lò sinh khí nóng như sau:

Thuyết minh:

Nhiên liệu được đưa vào phễu (cửa cấp liệu) ở đầu lò xuống bề mặt ghi xích chuyển động để đưa vào buồng đốt. Tốc độ chuyển động của ghi được điều chỉnh hợp lý để đảm bảo cho lượng nhiên liệu có đủ thời gian được cháy kiệt. Nhiệt độ trong buồng đốt khoảng 8000C.

Khí nóng ra khỏi buồng đốt để vào tháp trộn khí nóng. Tại đây, khí nóng từ buồng đốt hòa trộn với khí hồi lưu từ lò nung và không khí cấp vào từ quạt cấp. Khí nóng sau khi hòa trộn có nhiệt độ 3500C để cấp đi sử dụng.

Khí nóng sau khi trao đổi nhiệt tại lò nung, sẽ hồi lưu lại về tháp trộn khí nóng nhằm tiết kiệm nhiên liệu đốt.

Trường hợp xảy ra sự cố, khí nóng này sẽ được đưa ra hệ thống xử lý và thải ra môi trường xung quanh bằng ống khói.

Không khí được cấp vào lò bằng quạt cấp gió. Từ quạt cấp gió, không khí đi vào gầm ghi xích để đốt nhiên liệu.

Xỉ than được thải bằng vít tải ở cuối ghi xích để ra ngoài.

Các thông số thiết kế của lò sinh khí nóng như sau:

- Dạng lò: Lò dạng nằm.

- Chất lượng khí nóng: Khí khô. Nhiệt độ buồng đốt: 8000C. Số lượng lắp đặt: 1 lò.

- Hiệu suất đốt: 85-90%.

- Kiểu cấp nhiên liệu: Cấp nhiên liệu vào buồng đốt qua phễu định lượng. Phương pháp đốt: Bán tự động.

- Số cửa cấp liệu: 2 cửa. Nhiên liệu sử dụng: Than đá.

- Tiêu hao nhiên liệu: 1500 kg than/h.

e.Quy trình cấp hơi nước bão hòa cho máy sấy

Dự án sử dụng nồi hơi công suất 11.674,83 KW (15 tấn hơi/h~10Gcal/h) để cung cấp hơi nước bão hòa cho quá trình sấy tấm thạch cao. Quy trình cấp hơi nước bão hòa như sau:

Thuyết minh:

Nhiên liệu (than) được đưa vào phễu (cửa cấp liệu) ở đầu lò, xuống bề mặt ghi đẩy chuyển động để đưa vào buồng đốt. Tốc độ chuyển động của ghi được điều chỉnh hợp lý để đảm bảo cho lượng nhiên liệu có đủ thời gian được cháy kiệt. Nhiệt lượng tỏa ra trong buồng đốt được truyền cho các dàn ống vách bên, vách trước và vách sau của buồng đốt. Sau đó, khói nóng đi vào đường ống nước theo hình zig zac để thực hiện trao đổi nhiệt làm nước bốc hơi trong lò. Hơi nước bão hòa được thu gom theo đường ống tới máy sấy để sấy sản phẩm.

Khói thải ra khỏi nồi hơi được dẫn vào bộ thu hồi nhiệt nước và bộ thu hồi nhiệt gió.

Bộ thu hồi nhiệt nước nhằm tận dụng nhiệt độ cao của dòng khí để gia nhiệt cho lượng nước cấp vào lò. Nhiệt độ nước thu được tại đây có thể gia nhiệt tăng từ 800C – 1200C.

Bộ thu hồi nhiệt gió nhằm tận dụng nhiệt độ cao của dòng khí để gia nhiệt cho lượng gió tươi trước khi được cấp vào lò để đốt cháy nhiên liệu. Nhiệt độ gió thu được tại đây đạt từ 30-900C. Lượng gió nóng này theo kênh dẫn gió được đưa vào gầm ghi để tăng hiệu suất đốt cháy nhiên liệu trong buồng đốt.

Không khí được cấp vào lò bằng quạt cấp gió. Từ quạt cấp gió, không khí theo kênh dẫn gió đi vào bộ thu hồi nhiệt gió rồi qua gầm ghi để đốt nhiên liệu.

Xỉ than được thải ra ngoài qua vít tải xỉ ở cuối ghi xích.

Các thông số thiết kế của nồi hơi:

Công suất thiết kế: 11.674,83 KW tương đương 15 tấn hơi/giờ ~10Gcal/h. Kiểu lò: Lò nằm - Ống nước.

Áp suất thiết kế: 30 kg/cm2.

Áp suất làm việc max: 28 kg/cm2. Chất lượng hơi bão hòa: 2200C. Nhiên liệu đốt: Than Indo

Hiệu suất đốt: 85%.

Kiểu cấp nhiên liệu: Cấp liệu vào buồng đốt qua phễu định lượng. Tiêu hao nhiên liệu: 165 kg/tấn hơi ~2.475 kg than/h.

Nồi hơi được trang bị đầy đủ các phụ kiện: Van hơi chính, van xả nhanh, van an toàn, van nước cấp, van xả đáy, áp kế... Khí thải đốt than từ hoạt động của nồi hơi được xử lý tại hệ thống xử lý khí thải nồi hơi, công suất 46.000 m3/h.

f.Quy trình làm mềm nước

Nước thường có độ cứng cao. Nước cứng là do trong nước có chứa các muối ion kim loại Ca2+, Mg2+ khi đi vào nồi hơi gặp nhiệt độ cao sẽ kết tủa thành Canxi cacbonat (CaCO3) và Magie hydroxit (Mg(OH)2) đóng bám trên thành ống, làm giảm quá trình truyền nhiệt. Do đó, trước khi cấp cho sản xuất, nước được đi qua thiết bị làm mềm nước.

Nguyên lý hoạt động của thiết bị làm mềm nước như sau: Thiết bị này có chứa các hạt nhựa polyme có khả năng hấp thụ các ion kim loại như Ca2+, Mg2+, đồng thời phóng thích ra các ion như Na+, muối của ion này không gây ảnh hưởng đến hoạt động của các thiết bị nhiệt. Quá trình này gọi là quá trình trao đổi ion. Đây là phản ứng thuận nghịch khi tất cả các hạt nhựa đã biến thành dạng Ca-R2 và Mg-R2 thì phản ứng sẽ ngừng hẳn, lúc đó hạt nhựa sẽ không còn tác dụng làm mềm nữa.

Để khôi phục lại khả năng trao đổi ion của hạt nhựa, cho nước muối chảy qua để bổ sung ion Na+, khi đó phản ứng sẽ xảy ra theo chiều ngược lại và hạt nhựa được khôi phục lại khả năng làm mềm nước. Chế độ súc rửa và hoàn nguyên nhựa ion được thực hiện hoàn toàn tự động nhờ bộ Auto valve.

g.Quy trình cấp than và thải xỉ than từ hoạt động của lò sinh khí nóng và nồi hơi

Thuyết minh:

Đối với hoạt động của nồi hơi: Từ kho chứa than, than được xe xúc xúc lên băng tải, sau đó theo hệ thống băng tải đến cấp cho nồi hơi. Xỉ than được tháo ra từ đáy nồi hơi sẽ theo băng tải tới chứa trong kho AHS (Kho chứa xỉ than).

Đối với hoạt động của lò sinh khí nóng: Quá trình cấp than và xả xỉ than tương tự như đối với nồi hơi.

Vị trí băng tải cấp than và băng tải xỉ than trong tổng mặt bằng nhà máy được thể hiện trên hình dưới đây:

Quy trình sản xuất khung định hình kim loại – khung xương thạch cao

Nguyên liệu nhập về là thép cuộn, độ dày từ 0,2-1,2mm được vận chuyển về nhà máy và dùng xe cẩu vận chuyển từ khu nhập hàng vào trong xưởng sản xuất. Thép cuộn nguyên liệu được tập kết tại khu vực có diện tích khoảng 55m2 (dài x rộng: 10,919m ×5m). Sau đó được cẩu trục nâng lên, di chuyển vào bệ xả thép, tại đây công nhân tháo dây đai cuộn thép, chuẩn bị cho công đoạn tiếp theo.

++ Đối với sản phẩm có yêu cầu dập lỗ sẽ được đưa sang máy dập lỗ, các công đoạn này hoàn toàn không sử dụng nhiệt, hóa chất; dưới tác dụng của máy dập lỗ, lá thép được dập theo khuôn yêu cầu.

++ Đối với sản phẩm không yêu cầu dập lỗ lá thép được đưa vào máy cán thép định hình khung xương.

Tại công đoạn định hình khung xương: Dưới tác dụng của lực ma sát từ các con lăn, trục cán, lá thép bị kéo giữa 2 trục cán định hình tạo ra sản phẩm. Công đoạn định hình thép chủ yếu có tác dụng định hình lá thép theo hình dạng mong muốn, việc dập lỗ trước rồi cán định hình gần như không làm thay đổi kích thước và hình dạng của lỗ. Lá thép sau khi được định hình thành khung xương đi qua bộ phận máy cắt, tại đây được cắt theo kích thước yêu cầu. Khung sau khi cắt sẽ được kiểm tra và đóng gói. Với công nghệ sản xuất tiên tiên, hầu hết các công đoạn được thao tác bằng máy, cho sự chính xác rất cao, gần như không có sản phẩm lỗi. Dưới đây là một số hình ảnh trong quy trình sản xuất:

1.3.3.Sản phẩm của dự án

Cơ cấu sản phẩm đầu ra của nhà máy như sau:

Bảng 1.2. Công suất sản phẩm của dự án

|

STT |

Tên sản phẩm |

Công suất |

|

|

Đơn vị/năm |

Tấn/năm |

||

|

1 |

Tấm thạch cao |

19.000.000 m2/năm |

112.100 tấn/năm |

|

2 |

Khung định hình kim loại |

15.000.000m/năm |

4.350 tấn/năm |

|

Tổng |

116.450 tấn/năm |

||

Các sản phẩm của nhà máy được tiêu thụ ở thị trường trong nước, trên khắp cả ba miền Bắc, Trung, Nam và xuất khẩu...

Đặc tính của sản phẩm:

* Tấm thạch cao:

Tấm thạch cao là một trong những vật liệu phổ biến dùng để làm trần hoặc tường nội thất trong xây dựng gia dụng và thương mại. Tấm thạch cao có những ưu điểm sau:

Bề mặt mịn, phẳng, đẹp mắt, dễ dàng trang trí và có độ cứng tốt.

Dễ dàng ghép nối lại với nhau, tạo thành tường nhà và trần nhà phẳng, mịn.

Có thể sử dụng sơn tay, sơn xịt hoặc các loại trang trí khác như giấy dán tường hoặc gạch trang trí lên trên bề mặt tấm thạch cao.

Có đặc tính mềm dẻo, không bị nứt khi sử dụng trong thời gian dài và dễ dàng ứng dụng cho các trần nhà và tường có độ cong vênh.

Tấm thạch cao không chứa hỗn hợp Amiăng và chất gây ung thư. Trong trường hợp hỏa hoạn, tấm thạch cao sẽ không sản sinh ra khí độc hại. Vì thế tấm thạch cao bảo đảm một môi trường khỏe mạnh và an toàn.

Tấm thạch cao có thể dễ dàng lắp ráp với khung thép, khung gỗ hoặc có thể dễ dàng ghép vào tường bê-tông bằng một hợp chất keo dính, đồng thời dễ dàng sửa chữa với những nơi bị hư hỏng mà không phải thay toàn bộ tấm, giúp tiết kiệm thời gian cũng như kinh phí.

Với trọng lượng nhẹ tấm thạch cao dễ dàng vận chuyển, lưu kho mà không cần phải thay đổi kết cấu.

* Khung định hình kim loại – khung xương thạch cao:

Để tạo nên một hệ trần thạch cao hay vách ngăn thạch cao hoàn chỉnh, bên cạnh tấm thạch cao thì còn một bộ phận không thể thiếu đó chính là khung xương thạch cao. Các loại khung xương thạch cao có tác dụng chính là làm khung trụ chính, làm chỗ bám để treo các mảnh thạch cao. Cấu tạo cơ bản của một hệ khung xương thạch cao bao gồm thanh chính, thanh phụ, thanh treo và thanh viền tường.

Hình ảnh sản phẩm của dự án và mô tả đặc trưng như sau:

Bảng 1.3. Hình ảnh sản phẩm của dự án

|

Thạch cao tấm |

Mô tả |

|

|

+ Hình dáng: dạng tấm hình chữ nhật, kích thước: dài × rộng= 2.440×1.220 (mm) hoặc 1.220×610 (mm) chiều dày có nhiều kích thước: 8.0mm; 9.0mm; 12.5mm; 12.7mm; 15.0mm; 15.9mm; 19.0mm + Tiêu chuẩn chất lượng: TCVN 8256:2009 Tấm thạch cao – Yêu cầu kỹ thuật; TCVN 8257- 1÷8:2009. Tấm thạch cao - Phương pháp thử |

|

Khung kim loại (khung xương thạch cao) |

Mô tả |

|

|

+ Hình dạng: khung xương thanh chính và thanh phụ thông thường có hình dạng chữ U; khung xương thanh viền tường thường có hình dạng chữ L; + Kích thước: chiều dày của sản phẩm dao động khoảng 0,2- 1,2mm; chiều dài 3.600- 4.000mm. + Vật liệu: lá thép cán nguội, bề mặt được tráng kẽm. + Tiêu chuẩn chất lượng: Tiêu chuẩn chất lượng khung trần: ASTM C635; Tiêu chuẩn chất lượng khung vách ASTM 645. |

1.4.Nguyên liệu, hóa chất, nhiên liệu, điện năng, nhu cầu điện, nước, nhu cầu về lao động

1.4.1.Nhu cầu về nguyên liệu

Nhu cầu về nguyên liệu phục vụ hoạt động của dự án trong giai đoạn vận hành như sau:

Bảng 1.4. Nhu cầu sử dụng nguyên liệu, hóa chất giai đoạn vận hành

|

STT |

Tên nguyên liệu |

Khối lượng (tấn/năm) |

Ghi chú |

|

A |

Sản xuất tấm thạch cao |

||

|

1 |

Thạch cao FGD |

53.913 |

Sản xuất tấm thạch cao |

|

2 |

Thạch cao tự nhiên |

53.913 |

|

|

3 |

Giấy lót |

7.021 |

|

|

4 |

Nealit |

195 |

Trộn cùng với thạch cao, sản xuất tấm thạch cao |

|

5 |

Micro Silica |

6.241 |

|

|

6 |

Starch |

780 |

|

|

7 |

Keo |

49 |

|

|

8 |

Chất tạo bọt |

52 |

|

|

9 |

Retarder |

29 |

|

|

10 |

Dầu silicon |

152 |

|

|

11 |

Axit Boric |

97 |

|

|

12 |

Chất chống đóng cặn |

24,5 |

Chống cáu cặn nồi hơi |

|

13 |

NaOH |

0,01 |

|

|

14 |

HCl |

0,01 |

Kiểm tra nguyên liệu, sản phẩm QC |

|

15 |

Iot |

0,005 |

|

|

16 |

Acetone |

0,01 |

|

|

B |

Sản xuất khung định hình kim loại |

||

|

15 |

Thép cuộn |

4.579 |

Sản xuất khung định hình |

|

Tổng |

127.046 |

- |

|

1.4.2.Nhu cầu về hóa chất

Đặc điểm nguyên liệu và hóa chất đầu vào:

- Nguyên liệu đầu vào

* Thạch cao tự nhiên:

- Thành phần:

Bảng 1.5. Thành phần thạch cao tự nhiên

|

Thành phần chính |

Công thức hóa học |

Tỷ lệ (%) |

Số CAS |

|

Calcium Sulfate Dihydrate |

CaSO4.2H2O |

90-99 |

13397-24-5 |

|

Calcium carbonate |

CaCO3 |

0-10 |

1317-65-3 |

|

Crystalline Silica |

- |

0-2 |

14808-60-7 |

Tính chất hóa, lý: Dạng hạt rắn kích thước ≤ 40mm, không mùi, có màu trắng hoặc gần như trắng, khối lượng riêng là 2,3 g/cm3.

Bụi thạch cao xâm nhập vào cơ thể chủ yếu qua đường hô hấp. Khi hít phải bụi thạch cao có thể gây kích ứng màng nhầy của mũi, dẫn đến viêm mũi, dị ứng, viêm xoang. Bụi thạch cao bay vào mắt gây sưng tấy, ngứa, đỏ mắt.

Trong thạch cao tự nhiên có thể chứa các hạt vụn kim loại (đồng, sắt, kẽm…) cần được tách ra trước khi đưa vào sản xuất. Thạch cao tự nhiên được nhập từ Oman về nhà máy để sản xuất.

* Thạch cao FGD:

Thành phần chính là Calcium Sulfate Dihydrate; chiếm tỷ lệ 90-99%; công thức hóa học: CaSO4.2H2O.

Các thành phần khác gồm: CaCO3, Crystalline Silica, MgO, CaO, Ca(OH)2.

Tính chất hóa, lý: Trạng thái rắn, độ ẩm 10%, không mùi, có màu trắng hoặc gần nhữ trắng, khối lượng riêng là 2,3 g/cm3.

Thạch cao FGD (Flue gas desulphurization) là hợp chất canxi sunphat thu được từ quá trình khử lưu huỳnh trong khí thải từ lò đốt nhiên liệu hóa thạch. Thạch cao FGD của nhà máy được nhập từ Quảng Ninh về nhà máy để sản xuất.

Quy trình nhập thạch cao: Thạch cao tự nhiên và thạch cao FGD được nhập về nhà máy, lưu trữ tại kho thạch cao và bãi chứa thạch cao nguyên liệu. Sau đó được vận chuyển bằng xe tải hoặc máy xúc từ kho thạch cao hoặc bãi chứa lên khu vực phễu tiếp nhận và vận chuyển vào khu vực sản xuất bằng băng tải.

+ Tiêu chuẩn nguyên liệu đầu vào: theo các tiêu chuẩn nội bộ của Công ty TNHH...Việt Nam.

* Giấy lót (giấy mặt trước):

Tên giấy: GF160, 170, 180, 210, 240.

Loại giấy: Giấy lót, có màu trắng ngà.

Ứng dụng: Dùng để bao bọc mặt trước của thạch cao đã nung

Thông số kỹ thuật: Định lượng: 160, 170, 180, 210, 240 g/m2; đường kính180+/-5 cm; hàm lượng độ ẩm 10.5+/-1.5%; giấy cứng, không mùi, không độc hại.

* Giấy lót (giấy mặt sau)

Tên giấy: GF150, 160, 170, 190, 220, 230.

Loại giấy: Giấy lót, có màu xám.

Ứng dụng: Dùng để bao bọc mặt sau của thạch cao đã nung.

Thông số kỹ thuật: Định lượng 150, 160, 170, 190, 220, 230g/m2; đường kính: 175+/-5 cm; hàm lượng độ ẩm: 10.5+/-1.5%; giấy cứng, không mùi, không độc hại.

* Nealit:

Thành phần chính là Calcium Sulfate Dihydrate; chiếm tỷ lệ >90%; công thức hóa học: CaSO4.2H2O; số CAS: 10101-41-4.

Tính chất hóa, lý: Trạng thái rắn (dạng bột), mùi nhẹ, có màu trắng nhẹ, khối lượng riêng là 1,16-1,6g/m3.

Được dùng làm hóa chất phụ gia trong quá trình trộn thạch cao

- Thép cuộn:

Vật liệu: thép không gỉ, có độ dày 0,2-1,2mm; chiều rộng cuộn 100mm

Là sản phẩm được cấu tạo bởi thép nên được bao bọc bằng một lớp kẽm, thép mạ kẽm được sản xuất trên dây chuyền mạ nhúng nóng liên tục. Thường dùng trong sản xuất ống hộp, khung xương, ống gió… dễ dàng cán, uốn, định hình kim loại.

- Than:

Thành phần hóa học của than bao gồm: Cacbon (chiếm 40% - 61%), Hydro (H), lưu huỳnh (S chiếm 0,08% - 0,13%), A (chiếm 7% - 9%), Độ ẩm (M).

Thành phần công nghệ của than bao gồm: Độ ẩm trong than (M); Chất bốc trong than (V=2-9%); Thành phần cốc trong than và Nhiệt trị của than.

Quy trình nhập than: Công ty TNHH.....Việt Nam nhập khẩu than từ Indonesia. Than được chở bằng tầu hàng rời tới cảng Đình Vũ. Tại Cảng Đình Vũ, than được bốc xếp lên xe tải và chở về kho chứa than của công ty.

- Hóa chất sử dụng

Thông tin thành phần khối lượng tính chất của các loại hóa chất sử dụng tại nhà máy được tổng hợp tại bảng sau:

Bảng 1.6. Thành phần, thông tin hóa chất

|

STT |

Tên hóa chất |

Thành phần |

Thông tin hóa chất |

Mục đích |

|

1 |

Micro Silica |

Silica |

Bột mịn, màu xám hoặc xám trắng, không mùi, điểm nóng chảy 1550-1570oC, không hòa tan trong nước; trọng lượng riêng 2,2-2,3 kg/m3. Bao bì chứa Starch không thuộc danh mục chất thải nguy hại. |

Trộn trong nồi trộn chính cùng với |

|

STT |

Tên hóa chất |

Thành phần |

Thông tin hóa chất |

Mục đích |

|

2 |

Starch |

Dạng tinh bột sắn tinh chế CAS: 9005-25-8 |

Tên thương mại: Sahasin NX. Độ ẩm (%) max 13,5%; pH: 5-7; màu trắng và trắng nhạt, là chất dính trong công nghệ thạch cao; dạng bột trắng mịn; mùi tinh bột. Gây ảnh hưởng nhẹ đến hệ sinh thái có ảnh hưởng đến BOD. Bao bì chứa Starch không thuộc danh mục chất thải nguy hại |

thạch cao nguyên liệu |

|

3 |

Keo |

Poly vinyl - Acrylic copolymer Emulsion. |

Tồn tại ở dạng nhớt, màu trắng sữa, độ nhớt tại 300C: 1,500– 2,000 p.Ps; pH 5-7. Có thể gây kích ứng khi tiếp xúc trong thời gian dài với da và trong trường hợp tiếp xúc trực tiếp lên mắt. Hơi keo có thể gây kích ứng mũi, họng và hệ hô hấp, là chất có thể cháy được. Không độc hại đến môi trường; bao bì chứa keo không thuộc danh mục CTNH. |

|

|

4 |

Chất tạo bọt |

Alcohols, C9-11, Branched and linear, ethoxylted, sulfates, ammonium salts, ethanol (C2H6O). |

Chất lỏng trong suốt có màu vàng nhạt, có mùi đặc trưng, tan vô hạn trong nước, khối lượng riêng 1,02; pH: 7-8; điểm cháy: 260C; Kích ứng da, nguy hiểm cho mắt, là chất có thể cháy. Chỉ tiêu gây chết qua đường miệng ở chuột: LD50 > 4000 mg/kg trọng lượng cơ thể. Ảnh hưởng đến môi trường nước. Bao bì chứa chất tạo bọt khi thải ra môi trường sẽ là CTNH |

|

|

5 |

Retarder |

Naphthalenesulfonic acid-formaldehyde condensate sodium salt aqueous solution |

Dạng lỏng màu nâu đậm, có mùi nhẹ, khối lượng riêng 1,2 – 1,24 tại nhiệt độ 300C; tan trong nước, trung hòa trong ethyl alcohol, pH: 8-10. Không gây ảnh hưởng đến sức khỏe, có thể ảnh hưởng đến môi trường nước. Bao bì chứa Retarder không thuộc danh mục chất thải nguy hại. |

|

|

6 |

Dầu silicone |

Methyl Hydrogen Silicone Fluid (CH3)3-O- (CH3SiOH)- |

Chất lỏng không màu, có mùi rất nhẹ, Khối lượng riêng 1 g/cm3 tại nhiệt độ 250C tại áp suất 1013 hPa; Điểm cháy 115oC. Sản phẩm tạo ra khí hydro gây nguy hiểm |

|

STT |

Tên hóa chất |

Thành phần |

Thông tin hóa chất |

Mục đích |

|

|

|

(CH3)3Si CAS: 63148-57-2 99,9% |

khi kết hợp với nước, rượu, axit, muối kim loại, amin, và kiềm để tạo ra khí oxyhydrogen độc hại cho người và môi trường. Bao bì chứa Dầu silicone không thuộc danh mục chất thải nguy hại. |

|

|

7 |

Axít Boric |

H3BO3 |

Màu trắng, dạng tinh thể rắn, không mùi; khối lượng riêng: 1,51 g/cm3; độ tan trong nước: 48,37 g/L tại nhiệt độ 200C. Axit boric độchại nếu được hít vào với số lượng lớn. Liều lượng 5 – 20g/kg trọng lượng cơ thể tử vong ở người trưởng thành. Tiếp xúc lâu dài gây suy thận, ảnh hưởng khả năng sinh sản và gây hại cho thai nhi. Bao bì chứa axit Boric không thuộc danh mục chất thải nguy hại. |

|

|

8 |

Chất chống đóng cặn |

Hỗn hợp |

Dạng lỏng, màu vàng nhạt, mùi đặc trưng pH 8,5-12,5; khối lượng riêng 1,19 g/cm3, không bay hơi, có thể trộn lẫn với nước, ăn mòn nhôm, có độc hại trung bình với đường hô hấp, không ảnh hưởng đến chất lượng nước với lượng thải không đáng kể. |

Chống đóng cáu cặn nồi hơi |

- Nhiên liệu:

+ Than làm nguyên liệu đốt nồi hơi và lò sinh khí nóng, khối lượng 21.000 tấn/năm.

+ Dầu DO chạy máy phát điện, xe nâng:

Dự án sử dụng 01 máy phát điện dự phòng công suất 910 KVA (định mức khi chạy 100% tải: 269 lít dầu DO/h tương đương 228,65 kg dầu/h) để phục vụ nhu cầu sử dụng điện khi hệ thống cấp điện gặp trục trặc hoặc khi có các sự cố về điện lưới. Nhiên liệu sử dụng là dầu DO.

>>> XEM THÊM: Hồ sơ xin giấy phép môi trường cho dự án đầu tư kho cảng nội địa

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường trại chăn nuôi

- › Báo cáo đề xuất cấp Giấy phép môi trường Trung tâm y tế

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bo mạch điện tử

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy phân bón

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề nghị cấp giấy phép môi trường dự án khai thác cát sông

- › Báo cáo đề xuất cấp GPMT dự án Nhà máy sản xuất viên gỗ nén và chế biến gỗ

- › Báo cáo đề xuất cấp GPMT khu chăn nuôi lợn tập trung công nghệ an toàn sinh học

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy sản xuất thức ăn gia súc

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Nhà máy điện mặt trời

Gửi bình luận của bạn