Báo cáo đề xuất cấp GPMT dự án Nhà máy sản xuất viên gỗ nén và chế biến gỗ

Báo cáo đề xuất cấp (GPMT) dự án nhà máy sản xuất viên gỗ nén và chế biến gỗ. Sản phẩm đầu ra của dự án là sản xuất viên nén gỗ 15.000 tấn sản phẩm/năm, sản xuất ván lạng 2.000 m3 sản phẩm/năm.

Ngày đăng: 31-12-2024

659 lượt xem

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.............. 6

1. Tên chủ dự án đầu tư: Công ty TNHH.... Phú Yên......................... 6

2. Tên dự án đầu tư: Nhà máy sản xuất viên nén gỗ và chế biến gỗ............... 6

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư.................. 7

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của Nhà máy....13

4.1. Nhu cầu sử dụng nguyên liệu, nhiên vật liệu........................................... 13

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....18

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường...... 18

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 21

1.1. Thu gom, thoát nước mưa: Hệ thống thu gom nước mưa chảy tràn................................... 21

1.3. Xử lý nước thải........................................................................... 25

2.1. Công trình, biện pháp thu gom bụi sản xuất, khí thải lò sấy trước khi được xử lý:.............. 26

3. Công trình lưu giữ, xử lý chất thải rắn thông thường........................................... 30

3.2. Chất thải rắn công nghiệp thông thường.................................................... 32

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại:.............................. 33

5. Biện pháp giảm thiểu tiếng ồn, độ rung:.................................................... 34

6. Phương án phòng ngừa, ứng phó sự cố môi trường............................................. 34

7. Công trình, biện pháp bảo vệ môi trường khác: Không........................................ 36

Chương IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........................ 38

1. Nội dung đề nghị cấp phép đối với nước thải:................................................... 38

1.1. Nguồn phát sinh nước thải (nước thải sinh hoạt):................................... 38

2. Nội dung đề nghị cấp phép đối với khí thải......................................... 39

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung:........................ 40

CHƯƠNG V. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN........................... 41

Chương VI. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ......................... 42

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án............................. 42

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải (khí thải)...42

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật....... 43

2.1. Chương trình quan trắc đinh kỳ đối với khí thải............................... 43

2.2. Chương trình quan trắc tự động liên tục chất thải:............................................ 43

3. Kinh phí thực hiện quan trắc môi trường hằng năm........................................ 43

Chương VII. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ... 44

Chương VIII. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.................... 45

PHỤ LỤC BÁO CÁO.................... 46

CHƯƠNG I.

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư:

Công ty TNHH ......... Phú Yên

Giấy chứng nhận đăng ký doanh nghiệp số: ..........

Địa chỉ văn phòng: Khu công nghiệp Đông Bắc Sông Cầu (KV1), Xã Xuân Hải, Thị xã Sông Cầu, Tỉnh Phú Yên, Việt Nam.

Người đại diện theo pháp luật: ......... Chức danh: Giám đốc - Điện thoại: .....

Email:..........

2. Tên dự án đầu tư:

Nhà máy sản xuất viên nén gỗ và chế biến gỗ

Địa điểm thực hiện dự án đầu tư: Dự án “Nhà máy sản xuất viên nén gỗ và chế biến gỗ” được xây dựng tại Khu công nghiệp Đông Bắc Sông Cầu (KV1), thị xã Sông Cầu, tỉnh Phú Yên.

Quyết định số 55/QĐ-BQLKKT ngày 27/5/2019 của BQL Khu kinh tế Phú Yên V/v chủ trương đầu tư Dự án Nhà máy sản suất viên nén gỗ và chế biến gỗ của Công ty TNHH .... Phú Yên.

Giấy Chứng nhận đăng ký Doanh nghiệp mã số .... của Phòng đăng ký kinh doanh cấp cho Công ty TNHH.....Phú Yên lần đầu ngày 04/5/2019, đăng ký thay đổi lần thứ 2 ngày 19 tháng 08 năm 2022.

Giấy phép xây dựng số 27/2019/GPXD - KKT của BQL Khu kinh tế Phú Yên cấp ngày 23/12/2019.

Quyết định số 1958/QĐ-UBND ngày 29 tháng 11 năm 2019 của Uỷ ban nhân dân tỉnh Phú Yên về việc Phê duyệt Báo cáo đánh giá tác động môi trường dự án: Nhà máy sản xuất viên nén gỗ và chế biến gỗ của Công ty TNHH ..... Phú Yên.

Dự án có sản phẩm đầu ra là viên nén gỗ 15.000 tấn sản phẩm/năm, sản xuất ván lạng 2.000 m3 sản phẩm/năm và vốn đầu tư của dự án là 15.000.000.000 (mười lăm tỷ đồng) thì dự án thuộc nhóm C theo quy định tại khoản 3 Điều 10 Luật đầu tư công năm 2019.

Dự án đã đầu tư các hạng mục công trình: nhà bảo vệ; nhà làm việc; kho vật tư và nhà ăn; nhà kho hàng thành phẩm; xưởng viên nén; nhà máy băm; kho nghiền; lò sấy; sân bê tông cốt thép. Đối chiếu theo quy định tại khoản 2 điều 39 và điểm c khoản 3 điều 41 của Luật bảo vệ môi trường số 72/2020/QH14, Nhà máy sản xuất viên nén gỗ và chế biến gỗ thuộc nhóm III, Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính Phủ. Dự án đã có Quyết định số 1958/QĐ-UBND ngày 29 tháng 11 năm 2019 của Uỷ ban nhân dân tỉnh Phú Yên về việc Phê duyệt Báo cáo đánh giá tác động môi trường dự án và đang đi vào hoạt động do đó Dự án thuộc đối tượng phải cấp giấy phép môi trường, thẩm quyền cấp phép của Ủy ban nhân dân tỉnh Phú Yên.

Dự án có quy mô đầu tư viên nén gỗ 15.000 tấn sản phẩm/năm, sản xuất ván lạng 2.000 m3 sản phẩm/năm. Đến thời điểm hiện tại Nhà máy đã đầu tư giai đoạn 1 để sản xuất viên nén gỗ; các hạng mục công trình để sản xuất ván lạng sẽ đầu tư trong thời gian tới.

3.Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

3.1.Công suất hoạt động của Nhà máy:

Quy mô diện tích: Diện tích thực hiện dự án là 9.996 m2.

Quy mô công suất của dự án: sản xuất viên nén gỗ 15.000 tấn sản phẩm/năm, sản xuất ván lạng 2.000 m3 sản phẩm/năm.

3.2.Công nghệ sản xuất của Nhà máy:

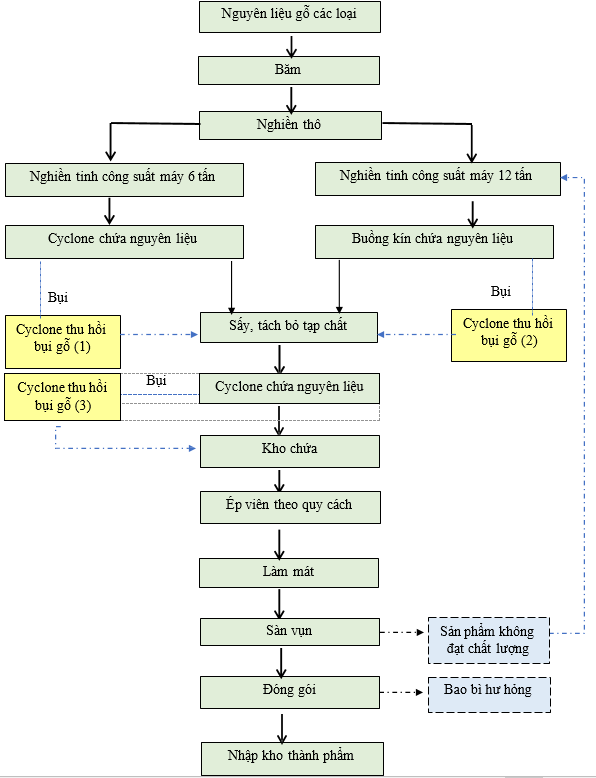

Hình 1.1. Quy trình sản xuất viên nén gỗ

* Thuyết minh quy trình

- Nguyên liệu gồm: Gỗ bìa, dăm gỗ, dăm bào, mùn cưa,… thu mua từ các cơ sở chế biến gỗ trong tỉnh và các tỉnh lân cận.

Nguyên liệu thu mua về được tập kết tại kho chứa và được phân riêng thành từng loại (dăm gỗ riêng và dăm bào, mùn cưa riêng) để lưu chứa thuận tiện trong quá trình sản xuất.

Dăm gỗ được đưa qua hệ thống máy sàng bằng băng tải để sàng phân loại, dăm có kích thước lớn sẽ được đưa vào máy băm thông qua phễu chứa liệu để băm thành kích thước đảm bảo rồi đưa qua máy nghiền thô, nguyên liệu được đưa vào máy nghiền thô bằng vít tải; còn đối với dăm gỗ có kích thước nhỏ sẽ được đưa trực tiếp vào máy nghiền thô để nghiền thành nguyên liệu có kích thước nhỏ hơn 5 mm, loại bỏ các tạp chất có trong dăm, trọng lượng cỡ 150 - 350 kg/m3.

Nguyên liệu sau khi qua máy nghiền thô sẽ được đưa qua máy nghiền tinh (công suất máy nghiền tinh có 02 loại là 6 tấn và 12 tấn) rồi dẫn về cyclone chứa nguyên liệu (đối với máy nghiền tinh công suất 6 tấn thì sau khi nghiền tinh sẽ dẫn về cyclone chứa nguyên liệu còn đối với máy nghiền 12 tấn sẽ dẫn trực tiếp qua khu lưu chứa gỗ nghiền tinh). Nguyên liệu sau khi đã nghiền tinh đưa qua lò sấy. Tại đây nguyên liệu sẽ được cấp nhiệt từ lò sấy để sấy đảm bảo độ ẩm đạt khoảng từ 9 đến 11%.

Hình 1.2. Quy trình công nghệ sản xuất tại Nhà máy đến giai đoạn nghiền tinh

Nguyên liệu sau khi sấy sẽ được đưa qua cyclone chứa nguyên liệu đã sấy. Sau đó được tiếp tục đưa qua hệ thống máy ép viên bằng vít tải để ép thành phẩm. Nguyên liệu sau khi đưa vào được nén với áp suất cao sẽ cho ra viên có kích thước đồng đều và cứng mà không cần dùng phụ gia hay hóa chất.

Viên nén sau khi được tạo ra có nhiệt độ khá cao sẽ được đưa qua băng tải để đưa vào hệ thống làm mát, tại đây sản phẩm viên nén sẽ được làm nguội nhằm giảm nhiệt độ của viên nén vì nếu đóng gói viên nén trong khi còn nóng thì sau khi được đóng bao nhiệt độ của viên nén sẽ làm hấp ẩm trong bao do vậy sẽ làm giảm chất lượng của viên nén. Viên nén tạo thành sẽ được đưa qua hệ thống sàng để sàng phân loại, viên nén đạt yêu cầu về chất lượng sẽ được đưa vào hệ thống đóng bao để đóng bao thành phẩm, nhập kho và xuất xưởng. Còn đối với viên nén không đạt yêu cầu sẽ được thu gom và đưa lại máy nghiền để nghiền và tái sử dụng.

Việc kiểm soát nguyên liệu đầu vào và đầu ra được thực hiện bằng phương pháp thủ công (đo nhiệt độ, quan sát trực quan).

2. Sơ đồ quy trình sản xuất ván lạng:

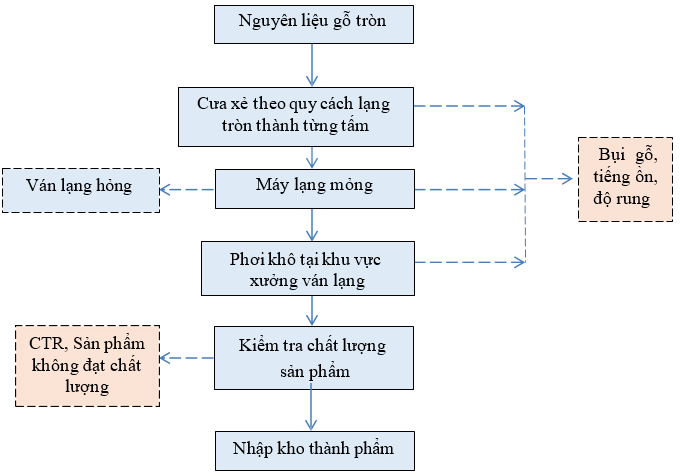

Hình 1.5. Quy trình sản xuất ván lạng

Thuyết minh quy trình

Lựa chọn nguyên liệu gỗ tròn:

Để cho ra những tấm ván lạng thành phẩm đẹp và đạt yêu cầu, trước tiên, nguồn nguyên liệu đầu vào cần đạt chất lượng tốt. Các loài gỗ khác nhau đến từ trong và ngoài tỉnh được lựa chọn cẩn thận, kỹ lưỡng từ độ ẩm, màu sắc, cũng như kích thước của cây gỗ phải đạt chuẩn.

Gỗ sau khi di chuyển về đến kho bãi của Nhà máy sẽ được phân loại và bảo quản tùy theo đặc tính của từng loài. Khâu bảo quản có vai trò quan trọng không kém khâu lựa chọn nguyên liệu là mấy. Bởi trên thực tế, dù cây gỗ được mua có chất lượng tốt đến đâu, nếu được bảo quản không hợp lý cũng sẽ bị giảm chất lượng nhanh chóng, phát sinh nấm mốc, bị oxy hóa, xuất hiện vết nứt 2 đầu, gỗ mất độ ẩm và khô, hoặc bị biến màu,… Nhằm hạn chế tối đa những điều đó, ngoài việc phân loại lưu trữ từng loài, từng nhóm gỗ, chúng tôi còn xây dựng một kế hoạch sản xuất riêng cho từng nhóm, đảm bảo không lưu trữ quá lâu bất kì nhóm gỗ nào nhằm cho ra sản phẩm ch.ất lượng tốt nhất.

Cưa xẻ theo quy cách: Đây là bước xẻ một cây gỗ dài thành những khúc gỗ ngắn hơn với chiều dài khoảng 1m-1,5m. Giai đoạn này, đòi hỏi người lao động cần chính xác trong đo lường trước khi xẻ, kết hợp nhuần nhuyễn với hệ thống máy móc thiết bị để cho ra những khúc gỗ với độ dài đúng chuẩn của công ty.

Máy lạng mỏng: Gỗ sau khi được xẻ thành từng khúc theo kích thước mong muốn được di chuyển đến hệ thống máy lạng để lạng thành từng tấm ván mỏng với kích thước và hình dạng mong muốn với chiều rộng là 0,8m, chiều dài là 1m-1,5m, độ dày khoảng 8mm. kích thước này có thể thay đổi tùy theo yêu cầu của người đặt hàng sản phẩm.

Phơi khô: Sau khi lạng xong, tấm ván lạng sẽ được đem đi phơi khô tại khu vực xưởng sản xuất ván lạng. Một tấm ván lạng phơi khô được cho là đạt yêu cầu khi có những yếu tố sau: Có độ ẩm đồng đều; khô, không bị lượn sóng ở mép; Không bị nứt; Bề mặt đẹp để có thể dính keo; Màu sắc đạt yêu cầu; không có, hoặc có rất ít tình trạng co rút.

Kiểm tra chất lượng sản phẩm: Một số vấn đề đối với ván lạng khô bao gồm: ván lạng có độ ẩm không đều do quá trình phơi, do bề mặt bị cong và nứt, ván lạng bị co rút quá mức hoặc có màu không như mong muốn.

Để đảm bảo tấm ván lạng thành phẩm đẹp, đạt chất lượng như mong muốn, gỗ lạng thực hiện tiến hành kiểm soát các yếu tố sau:

+ Kiểm soát độ ẩm cuối.

+ Kiểm soát các vết nứt, tách.

+ Kiểm soát sự co rút gỗ.

+ Kiểm soát màu sắc.

Các tấm ván lạng sau khi lạng xong sẽ kiểm tra chất lượng bằng mắt thường nếu đạt thì nhập kho thành phẩm, nếu không đạt thì thu gom lại sử dụng cho sản xuất viên nén gỗ, hoàn toàn không xử lý bề mặt hay bảo vệ chất lượng sản phẩm bằng các loại hóa chất, công nghệ nào khác mà đơn giản chỉ là sản phẩm thô từ quá trình lạng mỏng các cây gỗ tròn. Tất cả các công đoạn, máy móc sản xuất ván lạng đều được đặt trong nhà xưởng ván lạng.

3.3.Sản phẩm của dự án đầu tư:

Sản phẩm đầu ra của dự án là sản xuất viên nén gỗ 15.000 tấn sản phẩm/năm, sản xuất ván lạng 2.000 m3 sản phẩm/năm.

Hiện tại Nhà máy sản xuất viên nén gỗ và chế biến gỗ đã đầu tư các hạng mục công trình để sản xuất viên nén gỗ 15.000 tấn sản phẩm/năm; các hạng mục công trình sản xuất ván lạng chưa đầu tư và dự kiến sẽ đầu tư trong thời gian đến.

Bảng 1.1. Kích thước viên nén gỗ

|

Loại |

Đường kính (D) |

Chiều dài (L) |

|

D06 |

≤ 6 ± 1.0 mm |

3.15 ≤ L ≤ 40 mm (95W-%) |

|

D08 |

≤ 8 ± 1.0 mm |

3.15 ≤ L ≤ 40 mm (95W-%) |

|

D10 |

≤ 10 ± 1.0 mm |

3.15 ≤ L ≤ 40 mm (95W-%) |

|

D12 |

≤ 12 ± 1.0 mm |

3.15 ≤ L ≤ 50 mm (95W-%) |

|

D25 |

≤ 25 ± 1.0 mm |

10 ≤ L ≤ 50 mm (95W-%) |

Bảng 1.2. Kích thước của tấm ván lạng

|

Milimet |

|||

|

Kích thước cơ bản |

Mức tối thiểu |

Mức tăng tiến |

Mức tối đa |

|

Chiều dài |

1.500 |

+ 50 |

- |

|

Chiều rộng |

800 |

+ 10 |

- |

|

Chiều dày |

8 |

+ 0,1 |

1,0 |

Hình 1.6. Sản phẩm viên nén gỗ của Nhà máy

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của Nhà máy:

4.1.Nhu cầu sử dụng nguyên liệu, nhiên vật liệu

Nhu cầu sử dụng nhiên liệu

- Nhiên liệu sử dụng cho các phương tiện, máy móc chủ yếu là dầu diezel khoảng 50m3/năm.

Nguồn cung cấp: Các đại lý bán xăng, dầu trên địa bàn thị xã Sông Cầu.

Nhiên liệu cung cấp nhiệt cho lò đốt trong sản xuất viên nén: 0,3 tấn/ngày

Nguồn cung cấp: Dự án sẽ lấy củi gỗ hoặc viên nén tại Nhà máy để làm nhiên liệu

Nguyên liệu sản xuất viên nén gỗ:Gỗ bìa, dăm gỗ, dăm bào, mùn cưa,… thu mua từ các cơ sở chế biến gỗ trong tỉnh và các tỉnh lân cận.

Hình 1.7. Nguyên liệu sản xuất viên nén gỗ tại Nhà máy

Nhu cầu sử dụng nguyên liệu, hóa chất trong quá trình sản xuất viên nén gỗ, ván lạng

Dự án sản xuất viên nén gỗ và ván lạng không phát sinh nước thải sản xuất nên không sử dụng hóa chất trong quá trình xử lý nước thải và cũng không sử dụng hóa chất nào để phục vụ sản xuất tại Nhà máy.

4.2.Nhu cầu sử dụng nước:

Nguồn nước cấp: Nguồn nước cung cấp cho Nhà máy được lấy từ mạng lưới cấp nước của Khu công nghiệp Đông Bắc Sông Cầu, được bơm vào bể nước ngầm và cấp trực tiếp phục vụ tưới cây, phòng cháy chữa cháy.

Quy trình sản xuất chính của dự án hoàn toàn không sử dụng nước đồng nghĩa với việc không làm phát sinh nguồn nước thải sản xuất. Phần lớn nhu cầu cấp nước của dự án là dùng cho mục đích sinh hoạt của cán bộ công nhân viên làm việc tại Nhà máy.

Nước thải sinh hoạt: Nhà máy chỉ phát sinh nước thải sinh hoạt với khối lượng như sau:

Hiện tại Nhà máy đang hoạt động để sản xuất viên nén gỗ (chưa sản xuất ván lạng) với số lượng công nhân viên duy trì 17 người. Nhu cầu sử dụng nước sinh hoạt là: Qsh = 17 người x 100 lít/người/ngày.đêm = 1.700 lít/ngày.đêm = 1,7 m3/ ngày.đêm. (thực tế số lượng công nhân làm việc tại Nhà máy đều là người địa phương buổi trưa họ về nhà ăn cơm nên không phát sinh nhiều nước thải).

Khi Nhà máy đầu tư đủ công suất đã được phê duyệt tại Quyết định số 1958/QĐ- UBND ngày 29 tháng 11 năm 2019 của UBND tỉnh Phú Yên về việc Phê duyệt Báo cáo đánh giá tác động môi trường dự án: Nhà máy sản xuất viên nén gỗ và chế biến gỗ với tổng công suất viên nén gỗ 15.000 tấn sản phẩm/năm; ván lạng 2.000 m3 sản phẩm/năm thì nhu cầu sử dụng nước sinh hoạt của 50 công nhân và cho sinh hoạt và căn tin là: Qsh = (50 người x 100 lít/người/ngày) + (50 người x 60 lít/người/ngày) = 8 m3/ngày

Nước phục vụ công cộng (tưới cây, nước giảm bụi,...) là 0,5 m3/ngày đêm.

Nước dùng cho cứu hỏa.

Lượng nước cứu hỏa được cấp 1 lần với lưu lượng nước chữa cháy cho công trình như sau: Theo tiêu chuẩn phòng cháy chữa cháy TCVN 2622-1995, lưu lượng cấp nước chữa cháy là 5 l/s, với 1 đám cháy xảy ra đồng thời, thời gian chữa cháy ước tính trong 3h. Lưu lượng nước chữa cháy là: 5 x 3 x 3600/1000 = 54 m3.

Hiện tại Nhà máy đã có bể chứa nước PCCC với diện tích 46,08 m2, cao 1m; đảm bảo cho công tác PCCC khi gặp sự cố.

4.3.Nhu cầu sử dụng điện:

Nhà máy sử dụng công nghệ hoạt động bằng năng lượng điện là chính. Nguồn điện sử dụng được đấu nối tại các trụ của hệ thống phân phối điện Khu công nghiệp Đông Bắc Sông Cầu, sử dụng cho hoạt động vận hành máy móc thiết bị và chiếu sáng. Sử dụng mạng điện 3 pha cho hoạt động của Nhà máy. Các thiết bị phục vụ cho hệ thống dây chuyền sản xuất của cơ sở chủ yếu sử dụng cấp điện áp 220 – 380 V. Nguồn điện được lấy từ trạm biến áp 350 KVA đã được đầu tư.

Căn cứ vào chỉ tiêu dùng điện và quy mô các công trình, nhu cầu sử dụng điện của Nhà máy được thể hiện qua bảng thống kê dưới đây:

Bảng 1.3. Thống kê nhu cầu sử dụng điện

|

Stt |

Tên hạng mục |

Đơn vị |

Chỉ tiêu cấp điện |

Diện tích(m2) |

Tổng (W) |

|

1. |

Nhà xưởng |

W/m2 |

20 |

5.360,76 |

107.215,2 |

|

2. |

Chiếu sáng ngoài nhà (Đất sân, giao thông + đất cây xanh) |

W/m2 |

0,465 |

4.612,74 |

2.144,9 |

|

|

Tổng cộng |

|

|

|

109.360,1 |

Vậy tổng nhu cầu sử dụng điện tại dự án khoảng 109.360,1 W/ngày tương ứng với 136,7 KVA/ngày.

Ngoài ra, Nhà máy còn bố trí 01 máy phát điện dự phòng với công suất máy khoảng 170 KVA để sử dụng dự phòng khi cúp điện.

Hiện tại Nhà máy chỉ đang hoạt động và xây dựng các hạng mục công trình phục vụ để sản xuất viên nén gỗ nên nhu cầu thực tế lượng điện tiêu thụ là 324.000 KWh/tháng (theo hóa đơn điện năm 2023).

5.Các thông tin khác liên quan đến dự án đầu tư:

Nhà máy có tổng diện tích sử dụng đất là 9.996 m2.

Các hạng mục công trình đã được phê duyệt tại thời điểm lập Báo cáo đánh giá tác động môi trường và các hạng mục thực tế đã được đầu tư và chưa đầu tư được thể hiện như sau:

Bảng 1.4. Các hạng mục công trình của Nhà máy

|

STT |

Hạng mục |

Diện tích xây dựng (m2) |

|

1 |

Nhà văn phòng |

171,50 |

|

2 |

Nhà kho vật tư + nhà ăn |

125,86 |

|

3 |

Nhà xe |

34,85 |

|

4 |

Nhà bảo vệ |

16 |

|

5 |

Nhà kho hàng thành phẩm |

720,0 |

|

6 |

Xưởng viên nén |

962,5 |

|

7 |

Nhà máy băm |

720,0 |

|

8 |

Lò sấy |

372,0 |

|

9 |

Trạm biến áp |

27,72 |

|

11 |

Bể nước PCCC |

46,08 |

|

12 |

Kho chứa CTNH |

4,4 |

|

13 |

Sân bãi nguyên liệu |

672,8 |

|

14 |

Trạm cân |

64,87 |

|

I |

Đất xây dựng |

4.533,97 |

|

II |

Đất sân, giao thông (trong đó đã tính luôn diện tích đất sân bãi chứa nguyên liệu) |

4.578,65 |

|

III |

Đất cây xanh |

883,38 |

|

Tổng diện tích đất |

9.996 |

|

>>> XEM THÊM: Báo cáo đề xuất cấp GPMT nhà máy sản xuất phân bón hữu cơ

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất bo mạch điện tử

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy phân bón

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất thức ăn chăn nuôi

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất thạch cao tấm

- › Báo cáo đề nghị cấp giấy phép môi trường dự án khai thác cát sông

- › Báo cáo đề xuất cấp GPMT khu chăn nuôi lợn tập trung công nghệ an toàn sinh học

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy sản xuất thức ăn gia súc

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Nhà máy điện mặt trời

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy chế biến thủy sản

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất giày dép

Gửi bình luận của bạn